Проектирование, испытание и оценка огнестойкости противопожарных дверей. Рекомендации

УДК 614.841.332:624.028.1

МИНИСТЕРСТВО ВНУТРЕННИХ ДЕЛ СССР

Всесоюзный ордена " Знак Почета "

научно-исследовательский институт противопожарной обороны

ПРОЕКТИРОВАНИЕ, ИСПЫТАНИЕ И ОЦЕНКА ОГНЕСТОЙКОСТИ ПРОТИВОПОЖАРНЫХ ДВЕРЕЙ

Рекомендации

Изложены требования, предъявляемые нормативными документами к противопожарным дверям. Представлены сведения о материалах, применяемых для изготовления дверей, о поведении этих материалов в условиях пожара; номограммы, позволяющие выбирать толщину теплоизоляционных материалов. Описаны методы расчета теплоизолирующей способности дверных полотен, порядок подготовки и проведения огневых испытаний, оценка огнестойкости противопожарных дверей.

Рекомендации предназначены для сотрудников научно-исследовательских, проектно-конструкторских организаций, инженерно-технических работников пожарной охраны, преподавателей и слушателей пожарно-технических учебных заведений.

Рекомендации подготовлены сотрудниками ВНИИПО МВД СССР В.И. Щелкуновым, Н.Ф. Гавриковим.

1990г.

Введение

Одним из путей снижения количества пожаров и ущерба от них является разработка и внедрение комплексных противопожарных мероприятий, направленных на совершенствование конструктивных и объемно-планировочных решений зданий и сооружений.

Борьба с пожарами предполагает в первую очередь осуществление пожарно-профилактических мероприятий, направленных на предупреждение пожаров, ограничение распространения огня, обеспечение условий для эвакуации людей и имущества из зданий, создание условий для локализации и ликвидации пожара.

Наряду с совершенствованием активных технических средств борьбы с пожарами наблюдается тенденция к использованию в комплексе мер и средств конструктивной противопожарной защиты (КПЗ). Использование КПЗ в зданиях осуществляется путем проектирования и устройства противопожарных преград, ограничивающих распространение пожара из одного помещения в другое. Один из элементов КПЗ - противопожарные двери, надежность которых определяется пределом огнестойкости. Они должны органически входить в интерьер помещений и конструктивно выполнять свое назначение в общем комплексе мероприятий и средств по противопожарной защите зданий и сооружений. Однако отсутствие стандартов и типовых решений, отвечавших современным нормативным требованиям, ограниченное количество применяемых типов противопожарных дверей, низкое качество их проектирования и изготовления не позволяет им выполнять соответствующие функции. Поэтому обеспечение требуемой огнестойкости противопожарных дверей представляет актуальную задачу.

Отдельные, сравнительно немногочисленные данные о поведении противопожарных дверей на пожарах с трудом поддастся обобщению. Необходимые наблюдения за поведением дверей во время пожара производиться, естественно, не могут, а температуры и длительность их действия на двери, как правило, неизвестны. В лучшем случае определяется лишь степень повреждения дверей, что, однако, недостаточно для установления их предела огнестойкости.

Все это обусловливает необходимость проведения исследований огнестойкости дверей и разработки рекомендаций по улучшению их конструкций.

Параллельно с экспериментальными исследованиями предела огнестойкости противопожарных дверей разрабатывались теоретические обоснования расчетных методов оценки их огнестойкости. Рассчитывать можно время сквозного прогорания деревянных полотен, предел огнестойкости металлических дверных полотен с теплоизоляцией и дверных полотен из конструкционных плит по признаку прогрева их сплошного сечения до заданной температуры; при этом необходимо учитывать изменение теплофизических характеристик теплоизоляционных материалов в зависимости от температуры и их влажность.

Наряду с изучением огнестойкости и усовершенствованием конструкций противопожарных дверей различных типов необходимо на основе результатов исследований определить исходные требования к проектированию и изготовлению новых рациональных конструкций, обладающих достаточной огнестойкостью и отвечающих экономическим и эстетическим требованиям.

Условные обозначения

| А | - коэффициент теплопроводности теплоизоляционного материала при нормальной температуре, ккал×м-1×ч-1×град-1; |

| В | - изменение коэффициента теплопроводности теплоизоляционного материала в зависимости от температуры, ккал×м-1×ч-1×град-2; |

| С | - коэффициент теплоемкости теплоизоляционного материала при нормальной температуре, ккал×кг-1×град-1; |

| D | - изменение коэффициента теплоемкости теплоизоляционного материала в зависимости от температуры, ккал×кг-1×град-2; |

| См | - коэффициент теплоемкости металла при нормальной температуре, ккал×кг-1×град-1; |

| Dм | - изменение коэффициента теплоемкости металла в зависимости от температуры, ккал×кг-1×град-1; |

| t | - время, мин; |

| Dt | - расчетный интервал времени, мин; |

| Dх | - толщина расчетного элементарного слоя, м; |

| tо | - температура нагреваемой поверхности конструкции, °С; |

| tв | - температура нагрева щей среды, °С; |

| g | - объемная масса теплоизоляционного материала, кг×м-3; |

| gм | - объемная масса металла, кг×м-3; |

| dм | - толщина металла, м; |

| Р | - весовая влажность теплоизоляционного материала, %; |

| r | - скрытая теплота парообразования, равная 539 ккал×кг-1; |

| a | - коэффициент теплоотдачи от нагревателей среды к поверхности конструкции, ккал×м-2×ч-1×град-1; |

| tн | - начальная температура, °С; |

| a1 | - коэффициент теплоотдачи от необогреваемой поверхности, ккал×м-2×ч-1×град-1; |

| tх | - температура необогреваемой поверхности, °С; |

| tn | - температура средних слоев теплоизоляционного материала, °С; |

| t1 | - температура первого слоя теплоизоляционного материала с нагреваемой стороны, °С; |

| tn-1, tn+1, tx-1 | - температура слоя материала, предшествующего или последующего за рассматриваемым слоем, обозначенным соответствующим индексом, °С; |

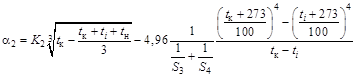

| a2 | - коэффициент передачи тепла от внутренней поверхности изоляции через воздушную прослойку к противолежащей поверхности изоляции, ккал×м-2×ч-1×град-1; |

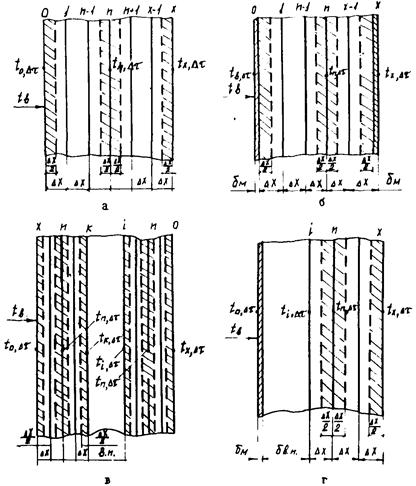

| tо,t,tх,Dt, tn,Dt, ti,Dt, tк,Dt, tz,Dt | - температура соответствующих поверхностей конструкции и слоев изоляции через расчетный интервал времени, °С. |

1. ТЕРМИНЫ И ОПРЕДЕЛЕНИЯ

1.1. Пожар - неконтролируемое горение, развивающееся во времени и пространстве.

1.2. Горение - взаимодействие вещества с кислородом, сопровождавшееся выделением тепла и (или) дыма, появлением пламени и (или) тлением.

1.3. Огонь - процесс горения, характеризуемый выделением тепла, дыма и (или) пламени.

1.4. Пламя - горение в газовой фазе, сопровождаемое излучением света и тепла.

1.5. Дым - видимая в воздухе взвесь из твердых или жидких частиц или газа, образующихся при горении.

1.6. Возгорание - начало горения под воздействием источника зажигания.

1.7. Пожарный отсек - часть здания, отделенная от других его частей противопожарными преградами.

1.8. Противопожарная преграда - конструкция с нормируемым пределом огнестойкости, препятствующая распространению огня из одной части здания в другую.

1.9. Противопожарная дверь - конструктивный элемент, служащий для заполнения проемов в противопожарных преградах и препятствующий распространению пожара в примыкающие помещения в течение нормируемого времени.

1.10. Огнестойкость конструкции - способность строительных элементов и конструкций сохранять несущую способность, а также сопротивляться образованию сквозных отверстий, прогреву до критических температур и распространению огня.

1.11. Стандартный температурный режим - изменение температуры во времени при определении пределов огнестойкости конструкций.

1.12. Предел огнестойкости конструкции - время (в часах или минутах) от начала огневого стандартного испытания образцов до возникновения одного из предельных состояний элементов и конструкций.

2. НАЗНАЧЕНИЕ, КЛАССИФИКАЦИЯ И ФУНКЦИОНАЛЬНЫЕ ОСОБЕННОСТИ ПРОТИВОПОЖАРНЫХ ДВЕРЕЙ

Противопожарные двери - один из важнейших элементов конструктивной защиты - устанавливаются с целью ограничения распространения пожара, создания условий для безопасной эвакуации людей и защиты путей, по которым возможно проведение тушения.

Противопожарные двери устанавливаются:

в противопожарных стенах и перегородках;

в противопожарных стенах и перегородках тамбур-шлюзов;

в выходах из лестничных клеток на кровлю или на чердак;

в ограждающих конструкциях шахт лифтов, коммуникационных каналов и ниш.

Противопожарные двери классифицируются по материалу полотна, по принципу действия (способу открывания-закрывания), по огнестойкости.

По материалу выделяют двери деревянные без металлической обшивки, деревянные с металлической обшивкой, металлические, из конструкционных плит.

По принципу действия: распашные (одностворчатые и двустворчатые), раздвижные (однодольные и двухпольные), подъемные двери.

По огнестойкости двери подразделяются на три типа: 1 тип - 1,2 ч; 2 тип - 0,6 ч; 3 тип - 0,25 ч.

Конструкция противопожарного дверного блока должна иметь следующие основные элементы: коробку, неподвижно монтируемую в проеме; полотно (одно или два), устанавливаемое подвижно в коробке; петли; устройство для самозакрывания (закрыватель, доводчик); устройство для фиксации и удержания полотна двери в закрытом положении. В случае необходимости противопожарные блоки оборудуются механизмами запирания.

Противопожарные двери должны сочетать функции обычных дверей (служить для прохождения людей) и ограждающих конструкций, а во время пожара быть противопожарной преградой и в некоторых случаях выполнять функции эвакуационных путей. Таким обрезом, к противопожарным дверям предъявляются требования, которые в некоторой степени исключают друг друга. Необходимость обеспечения свободного прохода людей и выполнение функций противопожарной преграды создает некоторые трудности при конструировании дверей.

В связи с этим следует рассмотреть режим работы противопожарных дверей. При нормальных эксплуатационных условиях они должны, как правило, быть в закрытом состоянии и открываться только при прохождении людей. Однако в некоторых случаях при технологической необходимости они могут продолжительное время находиться в открытом положении. Для обеспечения постоянного самозакрывания дверей служат специальные устройства - закрыватели или доводчики. Механизмы самозакрывания должны срабатывать как в обычных условиях эксплуатации, так и в течение определенного времени после начала пожара. Если противопожарная дверь по технологической необходимости должна продолжительное время находиться в открытом положении, требуется обеспечить ее закрывание при пожаре. Для этого используют специальные закрыватели, фиксирующие дверное полотно в открытом положении, или фиксаторы, которые при воздействии повышенных температур перестают его удерживать. Все сказанное относится к одностворчатым распашным дверям.

Требования к режиму работы двустворчатых и одностворчатых противопожарных дверей несколько отличаются. Если используются две створки, то при их самозакрывании должна соблюдаться определенная последовательность: сначала закрывается одна створка, затем другая. Этот порядок должен соблюдаться и в обычных условиях эксплуатации и при возникновении пожара. За рубежом разработаны механизмы, которые обеспечивают такую последовательность работы конструкции. Фиксирующие устройства могут устанавливаться на каждой створке или на створке, которая закрывается последней.

3. ТРЕБОВАНИЯ НОРМАТИВНЫХ ДОКУМЕНТОВ,

ПРЕДЪЯВЛЯЕМЫЕ К ПРОТИВОПОЖАРНЫМ ДВЕРЯМ

Противопожарные двери, в соответствии со СНиП /1/, относятся к противопожарным преградам и по определению стандарта СЭВ /2/ являются конструкциями с нормируемыми пределами огнестойкости, препятствующими распространению огня из одной части здания в другую.

Требования к противопожарным дверям в зависимости от их расположения и функционального назначения описаны в СНиП, а также в некоторых ведомственных нормах /1, 3-10/.

В соответствии с требованиями (пп. 3.2 и 3.4) СНиП /1/ противопожарные двери подразделяются на три типа. Их минимальные пределы огнестойкости составляют: для 1-го типа - 1,2 ч, для 2-го - 0,6 ч и для 3-го - 0,25 ч. При этом в противопожарных стенах 1 и 2 типов с пределами огнестойкости 2,5 и 0,75 ч следует устанавливать противопожарные двери соответственно 1 и 2 типов. В противопожарных перегородках 1-го типа с пределом огнестойкости 0,75 ч следует предусматривать противопожарные двери 2-го типа, а в перегородках 2-го типа с пределом огнестойкости 0,25 ч - двери 3-го типа.

Проемы в противопожарных преградах должны заполняться негорючими материалами. В противопожарных дверях 1-го и 2-го типов допускается использовать древесину, защищенную со всех сторон негорючими материалами толщиной не менее 4 мм или подвергнутую глубокой пропитке антипиренами. Могут применяться и другие виды обработки, обеспечивающие выполнение требований, предъявляемых к трудносгораемым материалам. При этом необходимо предусматривать и соответствующую защиту дверной коробки. Любые виды огнезащиты дверного блока должен быть долговечны и не должны терять свои свойства при эксплуатации.

Противопожарные двери в противопожарных преградах должны иметь уплотнения в притворах и оборудоваться приспособлениями для самозакрывания (п. 3.17, СНиП /1/).

Тамбур-шюзы, выполненные из противопожарных перегородок 1-го типа, должны оборудоваться дверями 2-го типа. Если эти двери расположены со стороны помещений, в которых не применяются и не хранятся горючие газы, жидкости и материалы, а также отсутствуют процессы, связанные с образованием горючих пылей, то допускается выполнять их из горючих материалов толщиной не менее 40 мм без пустот (пп. 3.2, 3.18).

Особого внимания заслуживает устройство вертикальных коммуникаций в зданиях: шахт лифтов, коммуникационных каналов и ниш, нередко являющихся при пожаре путями распространения по этажам здания пламени, дыма, высокой температуры. Ограждающие конструкции должны изготовляться из противопожарных перегородок 1-го типа с противопожарными дверями 2-го типа.

При невозможности устройства в ограждениях лифтовых шахт противопожарных дверей следует предусматривать тамбуры или холлы с противопожарными перегородками 1-го типа (п. 3.21). В таких перегородках должны использоваться двери 2-го типа.

Устройство противопожарных дверей в лифтовых шахтах (с подпором воздуха при пожаре) не требуется, если в зданиях с незадымляемыми лестничными клетками выходы из этих шахт предусматриваются через холлы, отделяемые от смежных помещений противопожарными перегородками 1-го типа (п. 4.22).

Двери тамбур-шлюзов и тамбуров со стороны шахт лифтов должны быть из несгораемых материалов, без остекления (п. 2.20) /3/.

В зданиях высотой от планировочной отметки земли до отметки чистого пола верхнего этажа более 30 м следует предусматривать лифтовые холлы, которые должны отделяться от других помещений и коридоров перегородками 1-го типа и противопожарными дверями 2-го типа (п. 2.21) /3/.

Проемы, соединяющие лифтовые холлы с поэтажными коридорами, должны оборудоваться самозакрывающимися или автоматически закрывающимися при пожаре дверями (п. 3.34) /4/.

Двери лифтовых холлов и тамбур-шлюзов в подвальных и цокольном этажах должны быть противопожарными, самозакрывающимися, с уплотненными притворами (п. 2.25) /4/.

В зданиях категорий А, Б и В коридоры следует разделять через каждые 60 м противопожарными перегородками 2-го типа с дверями 3-го типа (п. 2.15) /3/.

Двери пожароопасных и технических помещений (электрощитовых, кладовых для хранения сгораемых материалов, вентиляционных камер и др.) должны иметь предел огнестойкости 0,6 ч (п. 3.21) /4/.

Выходы из лестничных клеток на кровле или чердак следует предусматривать по лестничным маршам с площадками перед выходом через двери 2-го типа (п. 2.10) /1/.

В технических подпольях двери в противопожарных перегородках могут быть трудносгораемыми с уплотнением в притворах (п. 2.24) /5/.

При эксплуатации зданий двери в противопожарных преградах, оборудованные устройствами для самозакрывания, нередко привязывают, подпирают клиньями и оставляют открытыми, в результате при пожаре они не выполняют своих функций. В связи с этим в нормы /1/ включено следующее положение: "В зданиях, оборудованных установками пожаротушении и сигнализацией, в которых противопожарные двери в указанных перегородках по условиям эксплуатации должны находиться в открытом положении, следует предусматривать автоматические устройства для самозакрывания этих дверей при пожаре" (п. 4.24, с. 8).

Следует отметить, что в ПУЭ /7/ и некоторых ведомственных нормах /8, 10/ встречаются требования установки в противопожарных перегородках или стенах противопожарных дверей с пределом огнестойкости 0,75 и 1,5 ч.

В помещениях с взрыво- и взрывопожароопасными производствами при соответствующем обосновании устанавливаются противопожарные двери в искронедающем исполнении.

Надежность противопожарных дверей определяется огнестойкостью, которая по стандарту СЭВ /11/ характеризуется тремя предельными состояниями: обрушением (выпадением дверного полотна из коробки или же самой коробки из стены); нарушением целостности (проникновением пламени на необогреваемую поверхность); превышением заданных температур на необогреваемой поверхности, а для противопожарных дверей лифтовых шахт - только нарушением целостности и превышением заданных температур.

При проектировании противопожарных дверей следует учитывать также требования к эвакуации. В соответствии со СНиП /1/ двери на путях эвакуации должны открываться по направлению выхода из здания (п. 4.12). Их ширина в свету должна составлять не менее 0,8 м, а высота - не менее 2 м (пп. 4.6, 4.13). Высоту дверей, ведущих в помещения без постоянного пребывания людей, а также в подвальные, цокольные и технические этажи, допускается уменьшать до 1,9 м,а дверей, выходящих на чердак или бесчердачное покрытие - до 1,5 м.

При конструировании противопожарных дверей следует учитывать также требование, запрещающее устройство раздвижных и подъемных дверей на путях эвакуации (п. 4.9). Наружные эвакуационные двери зданий, двери лестничных клеток, ведущие в общие коридоре, двери лифтовых холлов и тамбур-шлюзов не должны иметь запоров, препятствующих их открыванию без ключа (п. 4.15).

4. ВЫБОР МАТЕРИАЛОВ И ТЕПЛОИЗОЛЯЦИИ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОТИВОПОЖАРНЫХ ДВЕРЕЙ

Теплоизоляционными называют органические и неорганические малотеплопроводные материалы, предназначенные для тепловой изоляции строительных конструкций и промышленного оборудования.

К органическим материалам относятся: древесина, древесностружечные, древесноволокнистые и цементно-стружечные плиты, войлок.

К неорганическим материалам относятся: минеральная и стеклянная вата и изделия на их основе, изделия из перлита и вермикулита, асбестосодержащие теплоизоляционные материалы.

Выбор вида материала и изоляции для изготовления противопожарных дверей определяется группой возгораемости, теплофизическими свойствами, объемной массой. Главными достоинствами выбираемых материалов должны быть малая объемная масса, высокая прочность и низкая теплопроводность. Кроме этого, теплоизоляционный материал должен обладать пониженной гигроскопичностью и водопоглощением, вибростойкостью, биостойкостью, быть нетоксичным, технологичным, дешевым, недефицитным, иметь длительный срок службы, не должен выделять взрывоопасных газов при температурах выше эксплуатационных и токсичных удушливых газов при горении, не должен оказывать отрицательного воздействия на материалы, с которыми он соприкасается (например, вызывать или способствовать коррозии металлов), требовать специального ухода.

Теплоизоляционные материалы имеют свои преимущества и недостатки и полностью не удовлетворяют перечисленным требованиям. Однако влияние недостатков материала может быть снижено или устранено благодаря рациональной изоляционной конструкции, которая должна восполнять недостающие качества материала и обеспечивать неизменность его первоначальных теплозащитных свойств в процессе длительной эксплуатации.

При конструировании изоляции необходимо стремиться к созданию нормальных санитарно-гигиенических условий для труда рабочих, производящих ее монтаж.

Наиболее широко используются деревянные двери, металлические двери с напыляемой асбоцементной изоляцией, асбестовермикулитовыми плитами, волокнистыми материалами, асбестовым и базальтовым картоном, двери из конструкционных плит.

4.1. Асбоцементная изоляция

В 60-х годах сначала в Англии, затем в ГДР и СССР нашла применение асбоцементная противопожарная напыляемая изоляция (ПНИ), которая наносится на поверхность конструкции с помощью специальных пистолетов-распылителей. Она представляет собой несгораемую теплоизоляционную смесь из тщательно распушенного асбеста и быстротвердеющего цемента. Изолируемые поверхности после очистки с помощью кисти покрывают грунтом ФЛ-03К, а после его высыхания - цементно-латексным грунтом. Затем методом напыления наносят изоляцию, которая затвердевает при 20 °С и относительной влажности воздуха около 75% в течение трех суток. Для ускорения процесса отверждения рекомендуется применять калориферы или электронагреватели мощностью 5-6 кВт с отражателями. ПНИ не дает запаха в процессе нанесения, отверждения и эксплуатации, не выделяет ядовитых веществ ни при нормальной температуре, ни при нагревании; при нанесении не загрунтованную металлическую поверхность не оказывает на нее корродирующего действия. Иногда изоляцию изготавливают в виде плит и укладывают в полотно двери.

4.2. Асбестовермикулитовые и асбестоперлитовые плиты

Асбестовермикулитовые плиты представляют собой негорючий теплоизоляционный материал на основе обожженного вермикулита, распушенного асбеста и связующих веществ. Состав материала: обожженный вермикулит - 69%, асбест не ниже 6-го сорта - 17%, бентонитовая глина - 10%, крахмал - 4%. Смесь тщательно перемешивают, формуют под прессом и сушат.

Асбестоперлитовые плиты представляют собой теплоизоляционный материал на основе обожженного перлита, распушенного асбеста и некоторого количества наполнителей и связующих веществ.

Состав асбестоперлитовых и асбестовермикулитовых плит одинаков, технологии формования аналогичны. Готовые плиты приклеивают к одной из обшивок двери.

Плиты обоих типов требуют бережного обращения в процессе транспортировки и обработки. Большой процент плит идет в отходы из-за хрупкости и низкой прочности материала - предел прочности при изгибе составляет 1,7-1,8 кгс×см-2; предел прочности при сжатии - 0,2 кгс×см-2. Плиты выпускаются размером 1000´500 мм и толщиной 30, 40, 50, 70 мм.

Следует отметить, что для таких пористых изоляционных материалов, как асбоцементная изоляция, асбестовермикулитовые и асбестоперлитовые плиты, повышенная влага при нагревании может привести х разрушению слоя изоляции из-за отслоения материала вследствие давления горячих водяных паров в местах, где отсутствуют пути для их выхода.

4.3. Волокнистые материалы

Широкое применение в противопожарных дверях (особенно за рубежом) получили волокнистые теплоизоляционные материалы на основе стеклянной и минеральной ваты, базальтовых волокон.

Стеклянная вата представляет собой теплоизоляционный материал, состоящий из беспорядочно расположенных гибких стеклянных волокон, полученных путем вытягивания из расплавленного стекла или штапельных волокон, которые изготавливаются путем раздува стекломассы. Стеклянная вата используется как полуфабрикат для изготовления плит и матов.

Материал теплозвукоизоляционный мерки АТИМСС состоит из рыхлого слоя штапельного бесщелочного алюмоборосиликатного стекловолокна (длиной 45-55 мм, диаметром 5-7 мкм), склеенного распыленным бакелитовым лаком А, удерживающим стеклянное волокно в разрыхленном состоянии. Выпускается пяти марок в зависимости от толщины полога: АТИМСС-15, АТИМСС-20, АТИМСС-25, АТИМСС-30, АТИМСС-50.

Вата каолинового состава представляет собой материал, состоящий из тонких (диаметр не более 4 мкм), беспорядочно расположенных волокон. Применяют ее для теплоизоляции поверхностей с температурой до 1100 °С.

Из современных теплозвукоизоляционных материалов все большее применение находят изделия на основе базальтового супертонкого волокна (БСТВ), получаемого способом раздува первичных непрерывных волокон горячими газами и скрепленными между собою силами естественного сцепления, без добавления связующих компонентов. БСТВ - высококачественный материал для изготовления теплостойких бумаги, картона и матов.

Маты теплозвукоизоляционные марок ATM-10c и ATM-10к изготовляются из рыхлого слоя перепутанных штапельных БСТВ диаметром не более 2 мкм, покрытого с двух сторон стеклотканью (кремнеземной тканью) и простеганного стеклянными (кремнеземными) нитками. Маты марки АТМ-10к могут быть из термообработанного волокна с температурой применения до 900 °С.

Базальтовый теплоизоляционный картон (БТК) выпускают на основе БСТВ и бентонитовой глины в качестве связующего. Картон изготавливается размерами 560´780 или 600´900 мм и толщиной 2, 5, 8 и 10 мм.

Минеральная вата представляет собой теплоизоляционный материал, получаемый из расплава горных пород и металлургических шлаков. Состоит из стекловидных волокон и различных неволокнистых включений в виде капель силикатного расплава и микроскопических обломков волокон.

На основе минерального сырья производят минераловатные плиты с добавкой различных вяжущих веществ. В зависимости от величины сжимаемости под удельной нагрузкой изделия подразделяют на плиты мягкие, полужесткие и жесткие, а в зависимости от объемной массы - на марки 100, 125, 150 и 175. Минераловатные плиты при содержании полимерных связующих до 4% (по массе) относятся к несгораемым.

Преимущества волокнистых теплоизоляционных материалов по сравнению с другими изоляционными материалами очевидны. Все волокнистое материалы производятся на автоматизированных линиях из дешевого сырья, имеют небольшую объемную массу, низкий коэффициент теплопроводности. К их преимуществам относятся также хорошая технологичность и низкая стоимость.

4.4. Материалы на основе асбеста

Асбестовый картон - листовой материал, состоящий из асбеста (65%), каолина (30%) и крахмала (5%). Размер листов картона 1000´1000 мм, толщина 2-10 мм. В качестве теплоизоляционного материала асбестовый картон мало применяется для заполнения металлических дверных полотен, так как имеет довольно высокие значения коэффициента теплопроводности (0,135 ккал×м-1×ч-1×°С-1) и объемной массы (1000-1300 кг×м-3). Монтаж изоляции из асбестового картона из-за многослойности очень трудоемок, требует установки большого количества крепежных деталей. Предельная температура применения асбестового картона составляет 600 °С. При более высокой температуре он теряет прочность и становится хрупким.

Из продуктов переработки асбеста производятся также асбестовые ткани, прокладочные материалы, металлоасбестовые уплотнения.

В результате многолетних научно-исследовательских работ в Институте химии силикатов АН СССР при участии ВНИИПО и Госстроя РСФСР создан новый материал для огнезащиты конструкций - несгораемый, не выделяющий при высоких температурах пожара вредных для здоровья летучих продуктов.

Теплотехнические характеристики материалов, приведенные в табл. 1, получены на основе литературных данных /12-15/ и сведений, имевшихся в заводских лабораториях.

4.5. Конструкционные плиты

В связи с совершенствованием технологии строительства зданий и сооружений все более широкое применение находят конструкционные плиты. Из немногочисленной группы подобных материалов наибольшее распространение получили конструкционные плиты на основе асбестового волокна и отходов древесины.

Таблица 1

Теплоизоляционные материалы для заполнения металлических дверей

| Матерная | Нормативный документ | Объемная масса,кг×м-3 | Возгораемость (горючесть) | Предельная темп. применения,°С | Допустимая весов.влажность.Р, % | Коэффициент теплопроводности l = А + Вt ккал×м-1×ч-1×°С-1 | Коэффициент теплоемкости С = С + Dt ккал×кг-1×°С-1 | Степень черноты поверхности |

| Асбоцементная напыляемая противопожарная изоляция | Временная технологическая инструкция по производству и применение в судостроении противопожарной изоляции на основе напыляемого асбеста | 300-400 | Несгораемый | 950 | 10 | 0,09+0,00016t | 0,22+0,00015t | 0,96 |

| Асбестовермикулитовые, асбестоперлитовые плиты | ГОСТ 13450-68 ТУ 21-25-84-71 | 230-280 | То же | 600 | 5 | 0,07+0,0002t | 0,22+0,00015t | 0,96 |

| Материал теплозвукоизоляционный марки АТИМСС | ТУ 17 РСФСР 3919-70 | 60-100 | " | 450 | 3 | 0,045+0,00034t | 0,18+0,00015t | 0,96 |

| Холсты ультрасупертонкого базальтового волокна (БСТВ) | ТУ 21 РСФСР 669-82 | 20-25 | " | 700 | 2 | 0,042+0,00015t | 0,18+0,00015t | 0,96 |

| Маты теплозвукоизоляционные: | ТУ 550.2.42-72 | 50-100 | " |

|

|

|

|

|

| АТМ-10с АТМ-10к |

|

| " | 450 700 |

| 0,042+0,00015t | 0,18+0,00015t | 0,96 |

| Базальтовый теплоизоляционный картон | ТУ ЛитССР 123-81 | 250 | " | 800 | 1-2 | 0,025+0,0002t | 0,22+00015t | 0,96 |

| Асбестовой картон | ГОСТ 2850-80 | 1000-1300 | " | 600 | 2-5 | 0,135+0,00012t | 0,24+0,00015t | 0,96 |

| Вата каолинового состава | МРТУ 6-11-245-72 | 250-260 (в матраце) | " | 1100 | 2 | 0,041+0,00014t | 0,18+0,00014t | 0,96 |

| Минераловатные плиты: | ГОСТ 9573-82 |

| Зависит от процентного содерж. связующ. |

|

|

|

|

|

| мягкие |

| 100 | 400 | 2 | 0,040+0,00021t | 0,18+0,00015t | 0,96 | |

| полужесткие |

| 150 |

|

| 0,044+0,00017t |

|

| |

| жесткие |

| 175 |

|

| 0,046+0,00016t |

|

| |

| не крахмальной связке |

| 200 |

|

|

| 0,048+0,00016t |

|

|

| Сталь* | ГОСТ 380-71 | 7800 |

|

|

| 56-0,0413t | 0,105+0,000114t | 0,96 |

_____________

* Теплофизические характеристики стали приведены с целью введения их в расчет теплоизолирующей способности полотна двери.

Плиты асбосилита состоят из асбестового волокна не ниже 5-го сорта, извести-пушонки с активностью не ниже 50%, кремнеземистой добавки (перлита). Изготавливаются необлицованными (несгораемые) и облицованными с обеих сторон декоративным бумажно-слоистым пластиком толщиной не более (![]() ) мм (ТУ 400-1-18-84).

) мм (ТУ 400-1-18-84).

Плиты обоих типов поставляются длиной 2500 и 2450 мм, шириной 1000 и 950 мм. Толщина необлицованных плит 10, 14, 16, 20, 22, 24, 26, 30 мм, облицованных - 13, 17, 19, 23, 25, 27, 29, 33 мм.

Цементно-стружечные плиты (ЦСП) изготавливаются прессованием древесных частиц с цементным вяжущим и химическими добавками. Плиты относятся к группе трудносгораемых материалов повышенной биостойкости и выпускаются длиной 3200, шириной 1200, толщиной 40 мм. В зависимости от физико-механических свойств плиты подразделяются на две марки: ЦСП-1 и ЦСП-2.

Древесно-волокнистые плиты (ДВП) получают путем горячего прессования волокнистой массы, состоящей из растительных волокон, воды, наполнителей, полимера и добавок (антипиренов, антисептиков, гидрофобизирующих веществ). Растительные волокна получает из отходов деревообрабатывающих производств, неделовой древесины. Сырьем могут быть также стебли тростника, соломы, льняная костра.

Горячее прессование ускоряет отверждение связующего, изменяя давление прессования. Можно получить плиты равной объемной массы с различными физико-механическими свойствами. Выпускают плиты пяти видов: 1) сверхтвердые объемной массой g³ 950 кг×м-3, предел прочности при изгибе Ru³ 50 МПа; 2)твердые, соответственно g³ 850 кг×м-3, Ru³ 40 МПа; 3) полутвердые, g³ 400 кг×м-3,Ru³ 15 МПа; 4) изоляционные, gдо 250 кг×м-3, Ru³ 1,2 МПа; 5) изоляционно-отделочные, g= 250-350 кг×м-3, Ru³ 2 МПа. Длина плит 1200-3600 мм, ширина 1000-2800 мм. Толщина твердых плат 3-8 мм, изоляционных 8-25 мм. Для производства дверных полотен используют твердые плиты.

Древесно-стружечные плиты (ДСП) изготавливают путем горячего прессования специально приготовленных древесных стружек с термореактивными жидкими полимерами (фенолформальдегидными, карбамидными); расход полимера составляет 8-12% по массе. Стружку получают на стружечных станках, используя сырье в виде отходов фанерного и мебельного производства, неделовую древесину.

Выпускают ДСП различной объемной массы, кг×м-3; очень высокой - 810-1000, высокой - 660-800, средней - 510-650, малой - 360-500, очень малой - 350. В качестве антипиренов используют добавку сульфата аммония и диаммонийфосфат. Длина плит 1800-3500, ширина 1220-1750, толщина 4-30 мм.

Огнезащитные плиты "Термакс" (фирмы "Изовольта", Австрия) несгораемые, изготавливаются из вермикулита с добавлением различных связующих. Плиты выпускаются размером 5000´2000 мм и толщиной от 15 до 40 мм. "Термакс" может быть облицован слоистым пластиком, фанерой из различных пород древесины, алюминиевым листом, листовой сталью и т.п. Характеристики конструкционных плит приведены в табл. 2.

Таблица 2

Характеристики конструкционных плит

| Материал | Нормативный документ | Объемная масса g, кг×м-3 | Коэффициент теплопроводности l = А + Вt ккал×м-1×ч-1×°С-1 | Коэффициент теплоемкости С = С + Dt ккал×кг-1×°С-1 | Примечание |

| Асбосилит* | ТУ 5.967-13344-81 | 700-800 | 0,16±0,000084t | 0,22+0,00034t | Усилие вырыва шурупа 118-125 кгс |

| Цементно-стружечные плиты | ГОСТ 2.6816-86 | 1100-1400 | 0,24 | 0,27 |

|

| Плиты "Термакс" | Фирма "Изовольта" Австрия | 570 | 0,14+0,000186t | 1,0+0,00063t | Усилие вырыва шурупа диаметром 5 мм 30-40 кгс

|

| Древесно-волокнистая плита | ГОСТ 4598-74 | 850 |

|

|

|

| Древесно-стружечная плита | ГОСТ 10632-77 | 900 |

|

|

|

| Фанера бакелизированная | ГОСТ 11539-65 | 850 |

|

|

|

_____________

* Коэффициенты изменения теплопроводности меняют знак минус на плюс после 200 °С.

В Швеции создан материал слоистой конструкции "Изоламин", выпускаемой в виде плит и состоящий из двух листов оцинкованной стали толщиной 0,7 мм с сердцевиной из минераловатных плит объемной массой 160-180 кг×м-3. Для повышения прочности материал сердцевины имеет поперечную ориентацию, т.е. волокна минераловатных плит проходят перпендикулярно поверхности листовой стали. Минераловатные плиты крепятся к металлическим листам с помощью клея. Наружные поверхности обшивка имеют декоративное полихлорвиниловое покрытие толщиной 0,15-0,29 мм. Коэффициент теплопередачи плиты "Изоламин" толщиной 50 мм не превышает 0,7 ккал×м-2×ч-1×°С-1. Листовая сталь, которой облицованы такие плиты, делает их весьма прочными на изгиб, вдавливание и излом. Повышенная прочность и жесткость элементов позволяют использовать "Изоламин" для изготовления противопожарных дверей.

Конструкционные панели отделывают современными декоративно-отделочными материалами: древесным шпоном из твердых пород, пластиками или пленками различных цветов и оттенков и другими покрытиями. Структура отделочных материалов имитирует фактуру дерева или ткани, что придает лицевым поверхностям дверей приятный внешний вид.

4.6. Древесина

Для производства дверей из древесины используют преимущественно ель, сосну, лиственницу, дуб и бук (для порогов). Их специфические свойства и области применения приведены в табл. 3.

Таблица 3

Свойства и области применения некоторых пород древесины

| Порода древесины | Объемная масса, кг×м-3 | Долговечность в сравнении с долговечностью древесины дуба при эксплуатации на воздухе | Температура воспламенения, °С | Специфические свойства | Область применения (примеры) |

| Ель | 440-500 | 0,40-0,65 | 241 | Небольшое содержание смолы, низкая сопротивляемость климатическим влияниям, слабая пропитываемость (закрытие поры), сложность обработки (большое количество твердых сучков), относительно малая твердость | Двери, которые не подвергаются резким климатическим влияниям (особенно увлажнению) |

| Сосна | 470-540 | 0,40-0,85 | 255 | Высокое содержание смолы, большие, чем у ели, сопротивляемость климатическим влияниям и прочность, хорошая пропитываемость | Внутренние двери с высокой износостойкостью (пороги), наружные двери, подвергавшиеся климатическим влияниям |

| Лиственница | 640-680 | 0,40-0,85 | 340 | Высокое содержание смолы, хорошая сопротивляемость климатическим влияниям, хорошая пропитываемость, большая, чем у ели, твердость | Высококачественные двери с повышенными износостойкостью и сопротивляемостью к климатическим влияниям |

| Дуб | Около 720 | 1,00 | 238 | Содержание синильной кислота, высокая стойкость к климатическим влияниям, большая твердость | Высококачественные наружные двери с повышенными прочностью на износ и сопротивляемостью к климатическим воздействиям |

| Бук | Около 650 | 0,10-0,60 | 387 | Меньшая, чем у дуба, сопротивляемость к климатическим воздействиям, большая твердость, хорошая обрабатываемость | Истираемые детали, к которым предъявляются высокие требования на износ без климатических влияний, например пороги, профильные пленки, раскладки |

Механические свойства древесины зависят от многих факторов. Например, с увеличением влажности прочность древесины снижается, древесина с большей объемной массой имеет более высокую прочность. На прочность древесины влияют строение, наличие пороков и гнили.

Теплопроводность древесина невелика, она зависит от породы, пористости, влажности, направления волокон, объемной массы, а также от температуры. Коэффициент теплопроводности древесины вдоль волокон примерно в 1,8 раз больше, чем поперек волокон, и в среднем он составляет 0,15-0.27 ккал×м-1×ч-1×°С-1. С ростом объемной массы и влажности уменьшается количество воздуха в пустотах, а теплопроводность древесины увеличивается.

Влажность древесины для внутренних дверей не должна превышать 10%, для наружных - 15%. Такие значения соответствуют равновесной влажности, устанавливаемой под влиянием климатических изменений.

Тепловое расширение древесины характеризуется коэффициентом температурного (линейного) расширения at. Значение at для древесины в разных направлениях различно: по длине волокон (продольное) оно меньше, чем в поперечном направлении.

Существенным недостатком древесных материалов является их легкая воспламеняемость. Температура воспламенения древесины, соответствующая возгоранию продуктов термического разложения, находится в интервале 250-300 °С, что зависит от породы дерева, состояния поверхности изделия, способе обработки и влажности древесины.

Нормами /1/ разрешается изготавливать противопожарные двери на древесины, подвергнутой глубокой пропитке антипиренами или другой огнезащитной обработке, обеспечивающей ее соответствие требованиям, предъявляемым к трудногорючим материалам.

Защитное действие одних антипиренов основано на том, что при пожаре они плавятся и древесина покрывается пленкой, затрудняющей доступ кислороде. Другие антипирены при нагревании выделят негорючие газы, снижающие концентрацию кислорода в газовой среде около конструкции.

Наиболее широко используются такие антипирены, как фосфорнокислый аммоний двузамещенный (NH4)2HPO4 или однозамещенный (NH4)H2PO4, сернокислый аммоний (NH4)2SO4, бура Nа2B4O2×10H2O и борная кислота H3BO3.

К числу недостатков данных антипиренов относится выщелачивание соли из пропитанного материала под действием капельно-жидкой влаги. Если не применять мер против выщелачивания солей, огнезащитный эффект будет со временем снижаться. Для предупреждения выщелачивания солей применяют влагозащитные покрытия.

К антипиренам предъявляется ряд требований. Они не должны выделять токсичных паров и газов, пыль, снижать прочность древесины, повышать ее гигроскопичность и электропроводность, вызывать коррозию металлических деталей.

Рекомендуемые огнезащитные вещества и материалы для обработки деревянных дверей указаны в табл. 4.

Огнезащитной обработке подвергаются также материалы на древесной основе: шпон, фанера, древесно-стружечные и древесно-волокнистые плиты. Перевод ДСП и ДВП из группы сгораемых в группу трудносгораемых материалов осуществляется, кроме того, введением в исходную композицию минеральных добавок (вспученного вермикулита или керамзитовой пыли).

Таблица 4

Огнезащитные средства для древесины

| Рецепт, нормативный документ, сведения об изготовителе | Кол-во защитных слоев | Расход, г | Потеря массы при огневом испыт. древес., % | Группа огнезащ. эффект. по ГОСТ 16363-76 |

| Огнезащитный состав 1С (1:1), %: |

|

|

|

|

| диаммонийфосфат, (ГОСТ 8515-75) - 7,5 сульфат аммония (ГОСТ 9097-74) - 7,5 фтористый натрий (ГОСТ 2871-75) - 2,0 вода - 83 |

|

|

|

|

| Глубокая пропитка в автоклаве (ГОСТ 20022.8-82) | - | 66 кг×м-3 | 7,03 | 1 |

| Огнезащитный лак ОЛД (ТУ 6-10-66-7-86); производство осваивается Черновицком химзаводом; применяется в комплексе с лаком ХП-734 и (100 г×м-1) | 3 | 600 г×м-1 | 8,8 | 1 |

| Огнезащитный пропиточный состав для древесины, применяемой в химически агрессивных средах; разработан Белорусским технологическим институтом им. С.М. Кирова и ИПЛ УПО МВД Белорусской ССР (автор. свид. № 39049 "Устройство для пропитки древесины") | - | 66 кг×м-3 | 6 | 1 |

4.7. Вспенивающееся уплотнение

Для уплотнения зазоров размером 1-8 мм между полотном и коробкой противопожарных дверей за рубежом широко используются пластины типа "Палузол" фирмы "BASF" (ФРГ).

Гибкие и ударопрочные пластины толщиной около 2 мм с внутренним слоем в основном из волокно- и водосодержащего силикате натрия со стеклотканью ("Палузол-100") или продольной сеткой шагом 25´25 мм при толщине проволоки 0,5 мм ("Палузол-210"), вспениваются при 100-150 °С с образованием несгораемого, мелкопористого и прочного теплозащитного слоя.

Пластина "Палуэол-100" (белого цвета) применяется прежде всего там, где необходимо устанавливать узкие полосы (например, по периметру дверного полотна или коробки). Процесс вспенивания значительно ускоряется благодаря комбинации пластины "Палузол" с алюминиевой фольгой с хорошей теплопроводностью, в результате чего достигается равномерность вспенивания по всей ширине пластины.

Пластина "Палузол-210" (черного цвета) рекомендуется для применения в плоскости (например, защита дверных коробок, замков, петель от воздействия высоких температур пожара).

Защитное действие пластин достигается благодаря образованию теплозащитного слоя при одновременном поглощении тепла вследствие испарения воды. Коэффициент теплопроводности, невспененной пластины "Палузол" составляет 0,7 ккал×м-1×ч-1×°С-1 вспененной - 0,05 ккал×м-1×ч-1×°С-1. Пластины легко режутся с помощью ножниц по металлу.

В нашей стране не разработаны несгораемые уплотняющие материалы или вспенивающиеся пластины, которые одновременно могут препятствовать проникновению дыма и выдерживать воздействие огня. Во ВНИИПО ведутся работы в этом направлении.

5. ПОВЕДЕНИЕ МАТЕРИАЛОВ И КОНСТРУКЦИЙ ДВЕРЕЙ В УСЛОВИЯХ ПОЖАРА

Необходимость изучения особенностей поведения конструкций противопожарных дверей и материалов, из которых они изготовлены, при воздействия высоких температур пожара обусловлена требованиями, предъявляемыми СНиП 2.01.02-85 в отношении их возгораемости и огнестойкости.

Процесс горения, его характер и распространение зависят от многих факторов. Все их учесть практически невозможно. Для сгораемых материалов обычно рассматривают способность к воспламенению и распространению пламени, количество выделившегося тепла, продолжительность и скорость горения. Каждая из этих характеристик зависит от ряда физико-химических и теплофизических свойств, структуры, состава материала, конструктивного исполнения и т.д.

Древесина - сгораемый материал, и поэтому можно ожидать, что она характеризуется невысокой огнезащитной способностью, однако это не так. При пожарах древесина обугливается сравнительно медленно (0,6-1,0 мм×мин-1), и образовавшийся слой угля, имеющий более низкую теплопроводность, чем древесина, в некоторой степени предохраняет от возгорания слои за фронтом обугливания.

Древесина более твердая и плотная горит хуже, чем более мягкая и легкая, а ее горючесть снижается с ростом относительной влажности.

Начиная с температур порядка 270-280 °С, разложение древесины становится особенно быстрым экзотермическим процессом, при этом выделяется значительное количество газов, в основном сгораемых. При горении этих газов пламя нагревает новые объемы древесины и способствует дальнейшему расширению процесса горения. После выделения газов остается древесный уголь: при горении древесины его образование происходит с поверхности внутрь материала, пока температура его превышает 275 °С. Древесный уголь, образующийся при 275-350 °С, загорается на воздухе при 340-370 °С. Если температура достаточна для его возгорания, то он дает при этом часть тепла, необходимого для дальнейшего горения.

Все способы огнезащиты древесины улучшают лишь ее сопротивление воздействию огня (ограничивают опасность возгорания), но не замедляют начавшийся процесс горения.

Считается, что деревянные двери могут успешно сопротивляться огню. Для проверки этого положения исследована огнестойкость дверей различных конструктивных решений их поведение в процессе испытаний было практически одинаково.

Под действием огня обшивка дверей из фанера, твердой ДВП, шпона возгорается через 3 мин, а через 6 мин она полностью сгорает и начинается горение брусков, деформируется полотно (особенно его углы). Увеличивающиеся зазоры между коробкой и полотном двери создают благоприятные условия для проникновения на необогреваемую поверхность дыма и пламени. Любое увеличение зазора в результате коробления или оседания полотна из-за ослабления петель приводит к росту потока горячих газов, способствующих возгоранию торцевых поверхностей дверного полотна и коробки и проникновению пламени на "холодную" сторону. Выявлено, что в первую очередь разрушается верхняя часть двери (по верхнему или вертикальным торцам).

За рубежом для предупреждения проникновения пламени широко используются вспенивающиеся уплотнения, в частности пластины "Палузол". Они устанавливаются в специальную выемку в торце дверного полотна или коробки. При 60-100 °С оно подвергается пластической деформации, при 100-150 °С во внутреннем слое пластины с одновременным увеличением ее толщины появляются пузырьки пара. При более высоких температурах образуется несгораемый мелкопористый прочный изоляционный слой. Процесс вспенивания заканчивается при 250 °С. Вспененный слой закрывает зазор между полотном и коробкой двери, препятствуя проникновению тепла и дыма.

К преимуществам деревянных дверей без металлической обшивки относятся: сравнительно небольшая масса; возможность использования в помещениях, к которым предъявляются эстетические требования; применение любой отделки. Главный недостаток этих дверей заключается в том, что они являются сгораемыми. Поэтому рекомендуется изготавливать их us огнезащищенной (подвергнутой глубокой пропитке антипиренами) древесины.

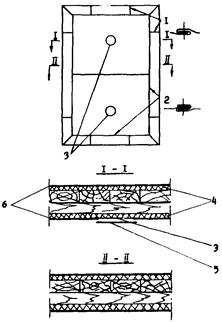

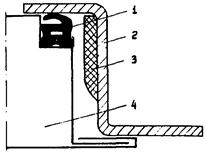

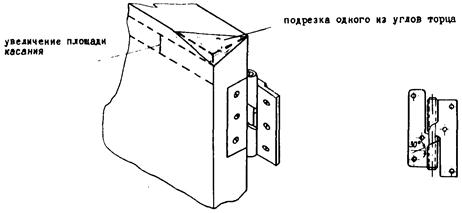

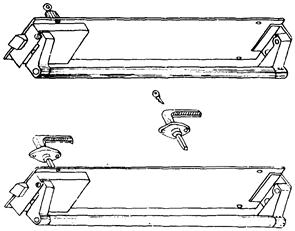

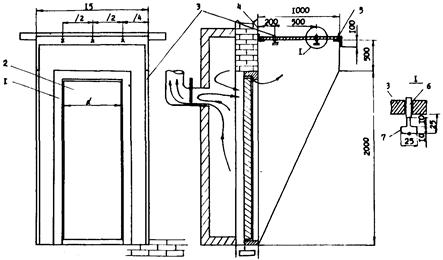

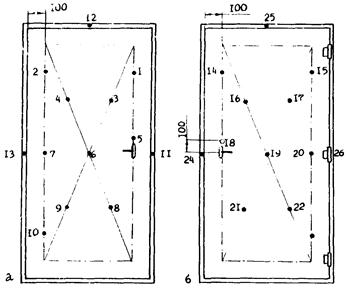

Самое широкое использование получили противопожарные деревянные двери с металлической обшивкой. Их полотна изготовляют из одного или нескольких слоев просушенных досок и обшивают по слою теплоизоляционного материала (в основном асбестового картона толщиной не менее 4 мм) листовой сталью толщиной 0,5-0,8 мм в замок - в двойной шов (фальц) по вертикали и одинарный - по горизонтали (рис. 1) /16/.

Считается, что двери подобной конструкции могут успешно противостоять огню, глухая металлическая обшивка защищает древесину от воздуха и тем самым препятствует ее горению в условиях пожара. Учитывая, что средняя скорость переугливания древесины под обшивкой равна 0,5 мм×мин-1, дверь толщиной 60 мм может прогореть не менее чем через 2 ч. Однако, в действительности двери оказываются не такими огнестойкими, а их состояние в результате действия огня определяется факторами, которые обычно не учитываются. Характерно поведение дверей при пожаре. В опытах с обогреваемой поверхности полотна обшивка вспучивалась на 200 мм. Через 10-15 мин от начала испытаний на необогреваемой стороне полотна с глухой обшивкой появлялся густой дым, а на 20-й мин - смола. По истечении 40-60 мин дым исчезал, и в местах его выделения появлялись языки пламени. Горение в дальнейшем не прекращалось, т.е. наступал предел огнестойкости двери по признаку нарушения целостности. К моменту наступления предела огнестойкости дверное полотно не прогорело, глубина обугливания древесины составила не более 50% ее толщины, а температура необогреваемой поверхности не превысила 90 °С.

Недостаточная огнестойкость таких дверей объясняется следующим. При действии огня тонкая обшивка и расположенный под нею слой теплоизоляционного материала не обеспечивают длительной защиты, т.е. быстро прогреваются. Глухая металлическая обшивка двери изолирует древесину от воздуха и исключает возможность горения внутри полотна. Повышение температуры под обшивкой вызывает сухую перегонку древесины; нагреваясь в закрытом объеме без доступа воздуха, она разлагается, выделяя значительное количество паро- и газообразных продуктов. Деформация обшивки под действием огня приводит к тому, что через какое-то время нарушается плотность прилегания полотна к коробке двери. Через зазоры, образующиеся по периметру, начинают выбиваться раскаленные газы, которые вызывают возгорание смеси на необогреваемой стороне полотна. Иногда парогазовая смесь самовозгоралась. Именно эта особенность, обычно не учитываемая, оказывает решающее влияние на огнестойкость дверей. Для его устранения в обшивке с обеих сторон или только с той, которая может подвергнуться действию огня при пожаре, прорезаются предохранительные отверстия для выпуска парогазовой смеси (рис. 2, 3). В дверях с такими отверстиями продукты разложения беспрепятственно выходят на обогреваемую поверхность и целиком сгорают. В результате резко уменьшается интенсивность выделения парогазовой смеси и исключается возможность преждевременного появления пламени на необогреваемой стороне.

Рис. 1. Схемы обшивки дверных полотен:

1 - швы в одинарный фальц; 2 - швы в двойной фальц; 3 - предохранительное отверстие;

4 - асбестовый картон; 5 -наладка; 6 – обшивка

|

|

|

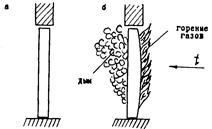

| Рис. 2. Двери с глухой обшивкой: а - до испытания; б - при воздействии огня

| Рис. 3. Двери с предохранительными отверстиями: а - до испытания; б - при воздействии огня |

Прорезанные отверстия наглухо закрываются накладками из листовой стали, припаянными сплавом с температурой плавления около 350 °С. При пожаре накладки отпадут через 2-3 мин, причем только на обогреваемой стороне. Накладки из листовой стали можно заменить на резиновые заглушки.

Выпуск парогазовой смеси можно обеспечить, уложив листы обшивки внахлестку и прибив их гвоздями через 80 мм.

К преимуществам деревянных дверей с металлический обшивкой относятся доступность материалов, необходимых для их изготовления, простота конструкции, медленный прогрев при действии огня. Недостатки дверей данного типа - непривлекательный внешний вид в связи с неровной поверхностью обшивки и наличием выступающих частей, затрудняющих декоративную отделку; нетехнологичность конструкции полотна; возможность задымления во время пожара прилегающих к двери помещений (при глухой обшивке).

Металлические противопожарные двери имеют коробчатые полотна из листовой стали толщиной около 1 мм и каркас из стального профиля по периметру. Внутренние полости полотен заполняют различными несгораемыми теплоизоляционными материалами. В качестве теплоизоляции применяются асбоцементная напыляемая изоляция, асбестоперлитовые, асбестовермикулитовые и перлитоцементные плиты, волокнистые материалы и др.

На прогрев полотен с заполнением асбоцементной напыляемой изоляцией, асбестоперлитовыми, асбестовермикулитовыми и перлитоцементными плитами влияет их влажность. Высокая влажность увеличивает теплопроводность материала, благодаря чему конструкция прогревается за более короткое время, чем при сухой изоляции. Как только температура в слоях изоляции достигает 100 °С (температура испарения воды), процесс прогрева конструкции за счет испарения воды замедляется до тех пор, пока не испарится вся влага, а затем, когда изоляция становится сухой, сечение ее снова медленно начинает прогреваться. При нагревании пористых изоляционных материалов повышенная влага может привести к разрушению слоя изоляции из-за отслоения (расслоения) материала вследствие давления горячих водяных паров в местах, где отсутствуют пути для их выхода.

В испытаниях установлено, что перлитоцементные, асбестоперлитовые и асбестовермикулитовые плиты при повышенных температурах (более 600 °С) склонны к усадке. Визуальный осмотр дверей после испытаний показал, что зазоры между плитами составили 20-26 мм. Это обстоятельство способствовало преждевременному прогреву конструкции.

Из волокнистых материалов для теплоизоляции полотен дверей применялись холсты из ультрасупертонкого базальтового волокна, материал теплозвукоизоляционный марки АТИМСС, маты теплозвукоизоляционные марок ATM-10с и ATM-10к, минераловатные плиты, базальтовый теплоизоляционный картон, вата каолинового состава. В противопожарных дверях волокнистые материалы ведут себя, как и любой другой теплоизоляционный материал, теплопроводность которого увеличивается при повышении температуры.

Обращенная к огню поверхность холстов базальтового ультрасупертонкого волокна и базальтового картона на глубину от 2 до 4 мм спекается, уплотняется и становится хрупкой. Последующие слои видимых изменений не претерпевают. Маты типа АТИМСС из штапельного стекловолокна спекаются, превращаясь в хрупкую массу с большими воздушными порами. Маты теплозвукоизоляционные ATM-10с и ATM-10к, вата каолинового состава практически не претерпевают изменений. После длительного воздействия температур пожара на минераловатные плиты связующее вещество разлагается, выгорает и материал превращается в непрочную рассыпающуюся массу. Отмечено, что все теплоизоляционные маты при повышенных температурах склонны к усадке и образованию зазоров между собой, поэтому их рекомендуется укладывать с перекрытием стыков.

На огнестойкость дверей кроме толщины изоляции, плотности набивки ее в полотно существенное влияние оказывают форма и расположение подкрепляющих ребер, являющихся тепловыми мостиками между обшивками.

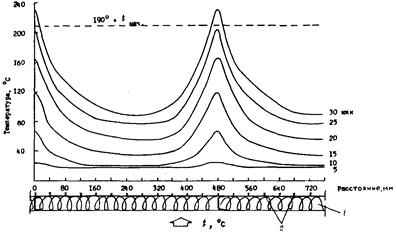

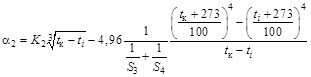

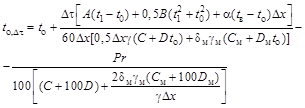

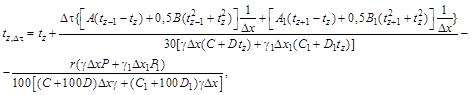

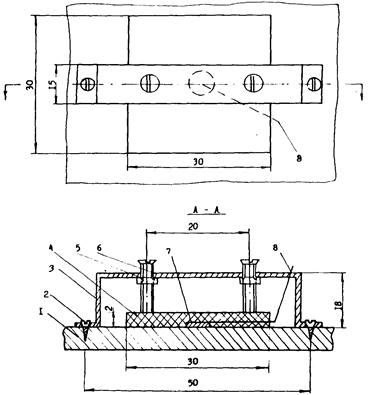

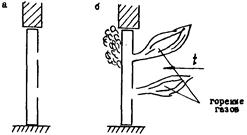

Исследование полей температур (рис. 4) показывает, что значительная часть тепла проникает через конструкцию дверного полотна в местах прорезания изоляции ребрами жесткости и имеет ярко выраженный локальный (местный) характер. Область влияния тепловых потоков, проходящих через ребра жесткости, ограничивается расстоянием 6-7z(z - высота ребра жесткости, соединяющего две обшивки) по обе стороны от них, причем стенка ребер располагается посередине этого расстояния. За пределами данного расстояния температурные поля полотен дверей с ребрами жесткости совпадают с температурными полями тех же полотен, но без ребер жесткости, а линии температурных полей становятся прямолинейными.

Основным недостатком металлических дверей являются деформации их полотна, в первую очередь угловых частей, начинающиеся с огневым воздействием. Большой прогиб плоскости полотна в сторону обогреве, а угловых частей в противоположную сторону объясняется значительным перепадом температур между обшивками. Так как уменьшать температурный перепад по сечению дверей не имеет смысла, ослабить прогиб и исключить отгиб углов можно конструктивными мерами.

Там, где к интерьеру предъявляются высокие эстетические требования, полотна дверей изготовляют из негорючих конструкционных плит типа асбосилит или "Термакс", облицованных декоративный бумажно-слоистым пластиком, имеющим свойство медленно распространять пламя по поверхности, декоративными пленками, шпоном. Они могут окантовываться по периметру раскладками из антипирированного дуба, ясеня, стали или алюминия.

Рис. 4. Поля температур прогрева полотна двери (ребра жесткости не изолированы):

1 - полотно двери; 2 - точки установки термопар

При огневом воздействии на дверной блок, полотно которого изготавливалось из плиты асбосилита, облицованной пластиком толщиной 1,5 мм, с обвязкой по периметру из антипирированного дуба, происходили следующие явления: на 2-й мин с обогреваемой стороны пластик начинал вздуваться, отслаиваться от основы, в отличие от материалов из древесины, сильно деформироваться и через 3 мин испытания быстро сгорал, выделяя большое количество тепла и дыма, в результате чего резко повышалась температура в огневой камере печи. Далее происходил отгиб верхних и нижних углов дверного полотна и через 10-15 мин наблюдалось проникновение пламени на необогреваемую сторону через зазор, образовавшийся между полотном и коробкой. Винипласт, используемый в качестве вспенивающейся прокладки, положительного эффекта не дал.

Следует иметь в виду, что для изготовления полотен дверей можно использовать асбосилит, влажность которого не превышает 5%, так как при более высокой влажности через 13-15 мин огневого воздействия происходит его взрывообразное разрушение /17/. Поэтому для предупреждения преждевременной потери целостности дверей из асбосилита при их изготовлении необходимо строго контролировать влажность материала.

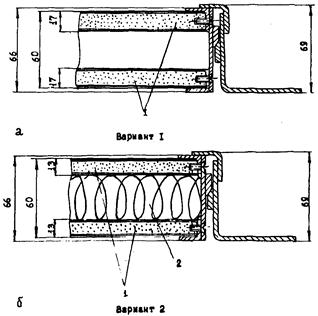

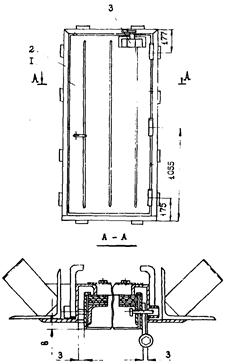

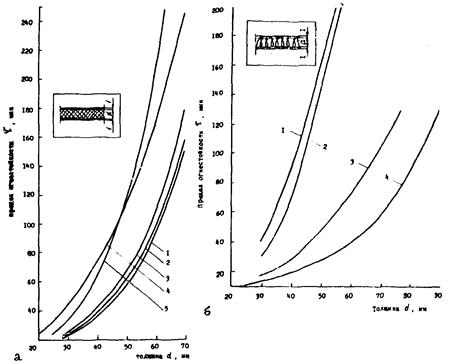

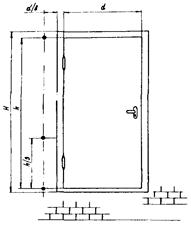

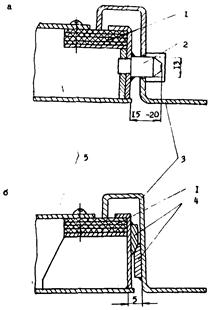

Особое место занимает двухрядные конструкции противопожарных дверей из плит асбосилита (рис. 5), которые по сравнению с однорядными имеют существенные преимущества - большую огнестойкость и повышенную звукоизоляцию. Их конструкция выполнена таким образом, что металлическая рама - прочная основа полотна - с обеих сторон по всей площади закрыта плитами асбосилита, надежно защищающий ее от прогрева при действии пламени с любой стороны. Фиксация дверного полотна в коробке со стороны ручки осуществлялась, как и в металлических дверях, в трех местах (в том числе и в углах) с помощью ригелей замка.

В ходе испытаний было отмечено, что при навеске дверных полотен на двух петлях происходила его деформация в средней части между верхней и нижней петлями. Именно в этом месте пламя проникало на необогреваемую сторону через зазор между полотном и коробкой двери. При установке третьей петли в средней части полотна подобных явлений не происходило. Незначительный прогрев рамы полотна уменьшает появление больших перекосов кромок и деформаций полотна в целом и не нарушает плотности прилегания к коробке по периметру.

Рис. 5. Двухрядные противопожарные двери из плит асбосилита:

а - вариант I; б - вариант II; 1 - плиты асбосилита; 2 - базальтовое волокно

В связи с увеличением выпуска цементно-стружечных плит (ЦСП), относящихся к группе трудносгораемых, было решено провести эксперименты с противопожарными дверями, полотна которых изготовлены из ЦСП.

Испытания на огнестойкость перегородок с обшивками из ЦСП выявили ряд недостатков этого материала: склонность к температурным расширениям и деформациям при воздействии повышенных температур; металлические детали крепления, предусматривающие использование самонарезающих винтов и шурупов, которые при действии огня образуют тепловые мостики, приводящие к нарушению сцепления соединительного цемента с ЦСП в результате поверхностного обугливания древесных частиц. В то же время крепление сдерживает температурное расширение, создавая дополнительные напряжения в плите, способствующие образованию в ней трещин (начиная с 5-й мин испытания), их раскрытию (до 15-20 мм на 12-й мин) и, в конечном счете, обрушению (15-17-я мин).

Принимая во внимание отмеченные недостатки, было предложено отказаться при проектировании дверного блока от механического крепления ЦСП к стальной раме дверного полотна.

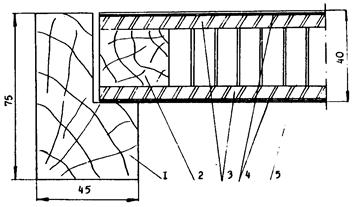

В испытаниях дверей отечественного производства, полотна которых были изготовлены из древесно-стружечной плиты, облицованной шпоном ценных пород или древесно-волокнистой плитой (рис. 6), с рамой дверного полотна и дверной коробкой, выполненных из деревянных брусков, было отмечено, что через 2 мин огневого воздействия возгорелась облицовка обогреваемой поверхности полотна. Дым вместе с искрами проникал через притвор на необогреваемую поверхность. Верхние углы полотна деформировались, увеличивая зазор между дверной коробкой и полотном, в результате чего пламя проникло на "холодную" сторону через 5 мин. На 8-й мин воспламенилась наружная поверхность полотна двери. Горение дверного блока (коробки и полотна) продолжалось и после прекращения огневого воздействия.

Двери данной конструкции, применяемые в жилых домах, обеспечивают незадымляемость лестничной клетки только в течение 2-3 мин и утрачивают пламенепроницаемость через 5 мин с момента возникновения пожара, что не гарантирует безопасной эвакуации людей даже в 4- и 5-этажных жилых домах.

Все испытанные двери, как правило, имели обычные врезные замки с ручкой-фалью и накладные петли из стали или тугоплавкой бронзы.

Дверные ручки из алюминия и его сплавов при 600-650 °С оплавляются с образованием капель. Но это обстоятельство не оказывает серьезного воздействия на целостность дверного блока при условии, что ручки надеваются на стальной четырехгранник. В то же время соединительный стержень ручек является тепловым мостиком, оказывающим влияние на прогрев.

Рис. 6. Двери отечественного производства:

1 - коробка двери; 2 - рама полотна двери; 3 - древесностружечная плита; 4 - шпон;

5 - сотовое заполнение

Следует учитывать и тот факт, что при температуре выше 900 °С начинают разрушаться детали из меди, латуни и бронзы.

Анализ результатов и поведения испытанных дверных блоков различных конструктивных вариантов отечественного производства позволил выявить следующие основные недостатки, влияющие не огнестойкость:

большие температурные деформации дверного полотна (особенно его угловых частей);

увеличенные размеры зазоров между дверным полотном и коробкой;

нетеплоизолированная коробка врезного замка;

слабая герметизация притворов;

отсутствие вспенивающихся прокладок;

недостаточная жесткость деревянных дверных полотен и полотен из ДСП;

не отработаны форма, размеры и не определены места установки ребер жесткости в металлических дверных полотнах;

низкое качество изготовления противопожарных дверей.

6. ИСХОДНЫЕ ТРЕБОВАНИЯ К ПРОЕКТИРОВАНИЮ ПРОТИВОПОЖАРНЫХ ДВЕРЕЙ

Требования разработаны на основании анализа результатов испытаний на огнестойкость противопожарных дверей, проведенных ВНИИПО, и обобщения отечественного и зарубежного опыта их проектирования.

6.1. Общие требования

6.1.1. Противопожарные двери (далее - двери) должны рассчитываться на возможное воздействие пожара как с одной, так и с обратной стороны.

6.1.2. Двери не должны иметь остеклений.

6.1.3. Створка двери должна легко открываться и закрываться с любой стороны одним человеком.

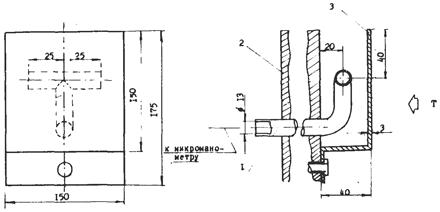

6.1.4. Двери должны иметь уплотнения в притворах и приспособлениях для самозакрывания. В качестве уплотнения, препятствующего проникновению дыма и огня, могут использоваться частично защищенный резиновый профиль и вспенивающаяся прокладка, которые устанавливаются по периметру полотна двери (рис. 7).

6.1.5. Время закрывания дверей доводчиком должно составлять 3-6 с; минимальный угол поворота полотна двери 95-100°.

6.1.6. Дверной закрыватель должен быть отрегулирован так, чтобы исключить резкий удар полотна двери о коробку.

6.1.7. Скорость закрывания двери должна регулироваться, с тем чтобы исключить опасность для людей.

6.1.8. Зазор между дверным полотном и коробкой по периметру должен составлять (2+1) мм.

Рис. 7. Вариант уплотнения против дыма и пламени:

1 - резиновое уплотнение; 2 -коробка двери; 3 - вспенивающаяся пластина; 4 - полотно двери

6.1.9. Дверной блок должен оборудоваться специальными петлями для навески дверного полотна и фиксирующими устройствами в противопожарном исполнении. При этом петли и фиксирующие устройства должны иметь небольшую массу и изготавливаться из материалов, температура плавления которых не ниже 950 °С. Для дверей с пределом огнестойкости 0,25 и 0,6 ч допускается применение латунных петель.

6.1.10. Замок должен быть смазан, работать без заеданий, свободно возвращаться в исходное положение.

6.1.11. При использовании врезных замков необходимо, чтобы вырезанное отверстие было минимальным и отсутствовали пустоты, способствующие проникновению огня. Пустоты рекомендуется заполнять теплоизоляционным материалом.

6.1.12. Дверные ручки должны быть прикреплены к дверному полотну и приводиться в действие нажатием (если замок совместно с ручкой пружинный) сверху вниз или по ходу эвакуации (открывания двери).

6.1.13. Оконечности фалевых ручек должны быть закруглены к дверному полотну.

6.1.14. Двери должны открываться на всю ширину и обеспечивать возможность свободного прохода людей через проем в противопожарной преграде.

6.1.15. Двери, расположенные на путях эвакуации, должны быть распашного типа и открываться по направлению выхода из здания. Устройство раздвижных и подъемно-опускных дверей на путях эвакуации не допускается.

6.1.16. Минимальные размеры проема (в свету) под дверное полотно на путях эвакуации должны составлять 2000´800 мм.

6.1.17. Двери, устанавливаемые в помещениях, где находятся легковоспламеняющиеся жидкости, должны иметь порог с пандусом высотой не менее 150 мм.

6.1.18. В зданиях с агрессивной средой, а также для районов с расчетной температурой воздуха минус 40 °С и ниже должны применяться двери специального исполнения.

6.1.19. Типовые дверные блоки должны поставляться заводом-изготовителем в комплекте с приборами самозакрывания и фиксации.

6.1.20. Конструктивное оформление проема для двери должно исключать возможность распространения огня. Не рекомендуется применять сгораемые материалы для порогов, перемычек проемов, наличников, а также для отделки стены в непосредственной близости от двери.

6.1.21. Двери должны удовлетворять требованиям по прочности и огнестойкости. Конструкции должны подвергаться статическим и динамическим прочностным испытаниям в условиях действия постоянных и временных нагрузок.

6.1.22. При постановке на серийное производство двери должны пройти испытание на надежность, состоящее в определении или контроле способности двери сохранять работоспособность при многократном (200 тыс. циклов) открывании и закрывании с различной скоростью.

6.1.23. Испытание на огнестойкость состоит в определении минимального времени, в течение которого дверь препятствует распространению пожара.

6.1.24. В соответствии с требованиями стандартов СЭВ 1000-78 и СЭВ 3974-83 при проведении испытаний дверей на огнестойкость дверное полотно не должно выпадать из коробки, а сама коробка из стены; должна сохраняться целостность конструкции (исключается проникновение горячих газов или пламени на необогреваемую поверхность); не допускается рост температуры необогреваемой поверхности выше заданной.

6.2. Дополнительные требования к деревянным дверям без металлической обшивки

6.2.1. Материалы для изготовления дверных блоков должны отвечать требованиям ГОСТ 475-78.

6.2.2. Древесина деталей должна иметь абсолютную влажность не более 18%, а древесина заделок - на 2-3% ниже.

6.2.3. Полотно двери набирается со средником из брусков, соединенных в паз и гребень на клее повышенной водостойкости.

6.2.4. Зазоры между набранными брусками не должны превышать 2 мм и должны быть прошпаклеваны (например, казеиновым клеем с очесами асбеста).

6.2.5. В древесине коробки и полотна двери пороки (например, выпадающие сучки) не допускаются.

6.2.6. Вставки и пробки для заделок должны изготавливаться из древесины той же породы, что и деталь, иметь одинаковое направление волокон и устанавливаться плотно на клее.

6.2.7. Непрямолинейность деталей должна быть не более 2 мм по всей длине.

6.2.8. Бруски дверного полотна и коробки подвергаются глубокой пропитке антипиренами.

6.2.9. Высоту сечения деревянной коробки (мм) следует рассчитывать по формуле

b = 1,2tтр,

где tтр - требуемый предел огнестойкости дверного блока, мин. Ширина сечения бруска коробки определяется конструктивно.

6.2.10. Ширина выборки четверти в деревянной коробке должна быть не менее 16 мм.

6.2.11. Кромки дверного полотна и коробки по периметру защитить листовой сталью толщиной 0,2-0,3 мм с напуском на обе поверхности полотна на 100 мм.

6.2.12. Для герметизации притвора рекомендуется устанавливать уплотнение по периметру например, из асбестовой ткани, вспучивающиеся прокладки и т.п.) или изготавливать дверное полотно с наплавом.

6.2.13. При использовании металлических соединительных элементов (накладок, шпилек, болтов, штырей и т.п.) следует размещать их внутри клееной древесины, применять уплотненные в дерево и закрытые пробками болты (или зашпаклевать, нанести штукатурные слои).

6.2.14. Петли должны устанавливаться на торцевых поверхностях дверного полотна и коробки, оставаться привинченными, несмотря на обугливание древесины вблизи крепежных элементов.

6.2.15. Одна из створок двустворчатой двери должна фиксироваться в коробке двумя шпингалетами, расположенными в верхней и нижней частях полотна.

6.2.16. Верхние шпингалеты устанавливаются так, чтобы их можно было закрывать (открывать) с пола, т.е. ручка шпингалета должна находиться на высоте (1,7-1,9) м.

6.2.17. Притвор между створками двустворчатых дверей выполняется с наплавом или выборкой четверти в каждом полотне с последующей установкой уплотнений и нательников.

6.3. Дополнительные требования к деревянным дверям с металлической обшивкой

6.3.1. Полотно двери изготавливается из одного или нескольких слоев просушенных досок.

6.3.2. Полотно двери обшивается по слою несгораемого теплоизоляционного материала (например, асбестового или базальтового картона) толщиной не менее 4 мм листовой сталью толщиной 0,5-0,8 мм в двойной или одинарный фальц.

6.3.3. В глухой обшивке двери необходимо прорезать два специальных отверстия - в центре каждой половины полотна с обеих сторон. Отверстия закрыть накладками из листовой стали и припаять сплавом с температурой плавления не выше 350 °С. Диаметр каждого отверстия (см) определяется по формуле

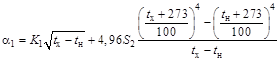

d = 6![]() ,

,

где F - площадь полотна двери, м2.

6.3.4. При обшивке дверного полотна листовой сталью внахлестку предохранительных отверстий не требуется.

6.3.5. Деревянную дверную коробку защищать аналогично защите дверного полотна. При этом плотность притвора должна быть обеспечена.

6.3.6. Коробку двери допускается изготавливать из металла.

6.4. Дополнительные требования к металлодеревянным дверям с заполнителем

6.4.1. Полотно двери изготавливается из тонколистовой стали на деревянной раме с заполнением теплоизоляционным материалом (например, минераловатными плитами).

6.4.2. Рама дверного полотна по периметру обрамляется тонколистовой сталью.

6.4.3. Между деревянной рамой полотна и элементами обрамления и обшивки устанавливается теплоизолирующие прокладки (например, из асботкани, асбестового или базальтового картона) толщиной не менее 3 мм.

6.4.4. Полотно снабжается запирающим устройством, фиксирующим полотно в коробке в трех точках.

6.4.5. Со стороны расположения петель, по торцам полотна двери, используется дополнительные фиксирующие устройства в виде шипов.

6.4.6. Коробка дверного блока выполняется из деревянного бруса с окантовкой тонколистовой сталью.

6.4.7. Каждая створка двустворчатой двери снабжается запирающими устройствами и дверным закрывателем.

6.4.8. Для последовательного закрывания створок следует устанавливать специальное регулирующее устройство.

6.4.9. В нижней части дверного блока предусматриваются направляющие для ригелей, позволяющие беспрепятственно срабатывать механизмам закрывания.

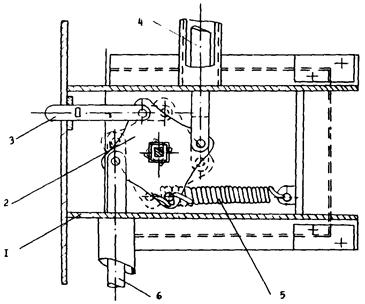

6.5. Дополнительные требования к металлическим дверям

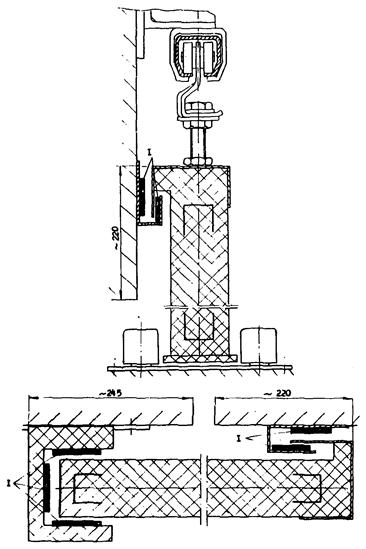

6.5.1. Полотно двери следует изготавливать из листовой стали толщиной 0,8-1 мм, подкреплять ребрами жесткости или создавать жесткость с помощью зигов по высоте обшивки; заполнять несгораемым теплоизоляционным материалом (рис. 8).

6.5.2. Теплоизоляционные материалы, изготовленные в виде плит или матов, следует укладывать в полотно двери с перекрытием стыков на 30-40 мм.

Рис. 8. Металлическая одностворчатая противопожарная дверь:

1 - полотно двери; 2 - коробка двери; 3 - закрывающее устройство; 4 - дверная петля;

5 - уплотнение из асбестовой ткани; 6 - шип фиксирующий

6.5.3. Исключить проседание теплоизоляции к низу полотна двери.

6.5.4. Расстояние между ребрами жесткости (мм), соединяющими две обшивки, должно составлять (8-10)z , где z- высота ребра жесткости (мм); причем его стенка располагается посередине этого расстояния.

6.5.5. Между ребрами и обшивками дверного полотна устанавливаются теплоизолирующие прокладки (варианты установки ребер жесткости (рис. 9).

6.5.6. Жесткие элементы полотна и коробки рекомендуется изготавливать из тонких штампованных или катаных профилей.

6.5.7. Коробка запирающего устройства должна быть защищена теплоизоляционным материалом.

6.5.8. Со стороны расположения петель, по торцам полотна, используются дополнительные фиксирующие устройства в виде шипов или стопорных планок, которые при закрытом положении двери входят в зацепление в отверстия или в зацепление с планкой в дверной коробке (рис. 10).

6.5.9. Пригонкой обеспечивается плотное прилегание фаски стопорной планки на полотне к соответствующей фаске стопорной планки на коробке.

6.5.10. Дверное полотно в дверной коробке фиксируется со стороны запирающего устройства (ручки), как минимум, в трех точках, в том числе в углах, с помощью выдвижных ригелей.

6.5.11. После установки дверного блока на место необходимо обеспечить заход ригелей в карманы коробки на глубину не менее 5 мм.

6.5.12. В двустворчатых дверях фиксация одной из створок осуществляется так же, как указано в п. 6.5.10, другой - с помощью запирающего устройства с выдвижными ригелями в верхнем и нижнем углах.

6.5.13. Подвижные части фиксирующих устройств должны открываться и закрываться плавно, без больших усилий.

6.5.14. В месте притвора между створками на полотнах устанавливается стальные нательники.

|

|

|

| Рис. 9. Ребра жесткости, устанавливаемые в металлических противопожарных дверях: а - скоба из стальной полосы; б, ж - угольники; в - швеллер; г - профиль квадратного сечения; д - гнутый профиль на контактной сварке; е - гофрированные листы обшивки | Рис. 10. Схемы фиксации полотна двери в коробке: а - с помощью стальных шипов; б - с помощью стопорных планок; 1 - ткань асбестовая; 2 - стальной шип; 3 - коробка двери; 4 -стопорная планка; 5 - полотно двери |

6.5.15. Каждая створка двустворчатой двери оборудуется дверным закрывателем.

6.5.16. Для последовательного закрывания створок устанавливается регулирующее устройство.

6.5.17. В нижней части дверного блока предусматривается направляющие для ригелей, позволяющие механизмам закрывания беспрепятственно срабатывать.

6.5.18. При закрывании двери должно обеспечиваться равномерное вдавливание (не менее 0,5 мм) кромок коробки в уплотнительные прокладки на полотне по всему периметру (см. рис. 10). При этом отклонение кромки коробки от середины уплотнительной прокладки должно быть ±1 мм.

6.6. Дополнительные требования к искробезопасным дверям

6.6.1. Противопожарные искронедающие двери должны применяться, при соответствующем обосновании, в противопожарных стенах и перегородках со стороны помещений с производствами категорий А и Б, а также в наружных стенах зданий с помещениями производств категорий А и Б при расположении снаружи взрыво- и взрывопожароопасных установок.

6.6.2. Обшивку по контуру дверного полотна, детали накладок, все трущиеся детали (шайбы, фиксирующие планки или шипя) следует выполнять из латуни.

6.6.3. Дверные петли, ролики, втулки, запоры целесообразно выполнять комбинированными из разнородных металлов.

6.6.4. Нижняя часть дверных полотен дополнительно обшивается листами из алюминиевых сплавов, латуни или меди на высоту 650 мм.

6.6.5. Нательники в двустворчатых дверях изготавливаются из латуни или меди.

6.7. Дополнительные требования к раздвижным (откатным) дверям

6.7.1. Направляющая балка, по которой передвигается дверь, крепится к стенке в наклонном положении под углом около 5°.

6.7.2. По периметру дверного полотна и коробки предусматривается лабиринтное уплотнение.

6.7.3. В местах притвора по высоте торца полотна устанавливаются фиксирующие шипы, которые при закрывании входят в отверстия коробки (или второй створки в двупольных дверях).

6.7.4. В двупольных дверях притвор между створками по всей высоте полотен выполняется с выборкой паза или четверти и уплотняется.

6.7.5. В движущейся каретке не допускается использование роликов из синтетических материалов.

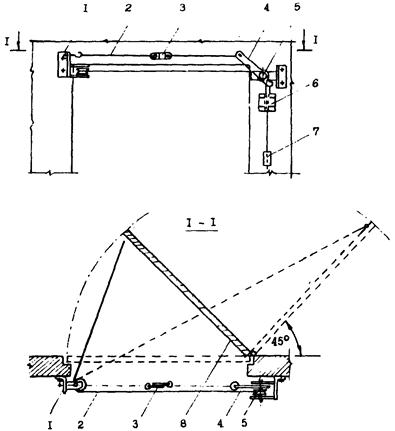

Одна из конструктивных схем откатной двери приведена на рис. 11.

6.8. Дополнительные требования к подъемным дверям

6.8.1. Двери применяются в тех случаях, когда имеется широкие арочные проемы или не может быть использована распашная дверь.

6.8.2. По периметру полотна и коробки предусматривается уплотнение.

При проектировании и изготовлении противопожарных дверей рекомендации, данные для каждого их вида, следует рассматривать совместно с общими требованиями, наложенными в п. 6.1.

Рис. 11. Откатная дверь:

1 - вспенивающиеся прокладки

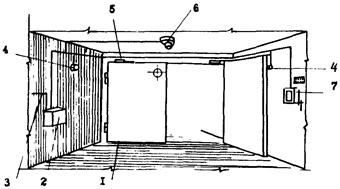

7. СПОСОБЫ УСТАНОВКИ КОРОБОК ДВЕРЕЙ В СТЕНУ И КОНСТРУКТИВНОЕ ОФОРМЛЕНИЕ ПРОЕМОВ

Дверные блоки должны обеспечивать надежное крепление в проеме стены вплоть до того момента, когда двери утратят способность сопротивляться действию огня.

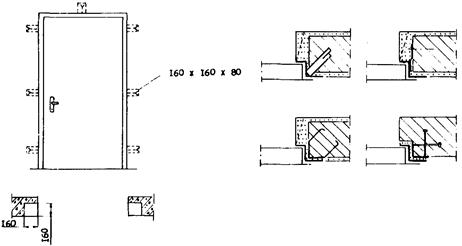

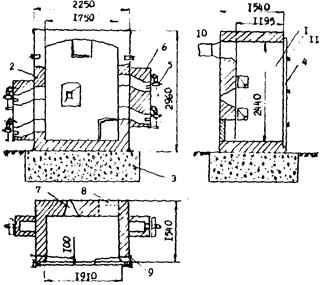

Наиболее эффективна установка противопожарных дверей в проемы несгораемых стен или в металлические коробки, прочно связанные со стеной (рис. 12). Это относится к распашным дверям; раздвижные двери не требуют коробок - они перекрывают проем.

Установка дверных полотен в деревянной коробке, как показали испытания, возможна только при условии надежного крепления петель и исключения возможности выпадения полотна при обугливании бруса коробки. Сама дверная коробка не должна выпадать из стены.

Сечение деревянной коробки следует определять по формуле /18/

b = 1,2tтр,

где b- высота сечения бруса коробки, мм;

t - требуемый предел огнестойкости дверного блока, мин.

Ширина сечения бруса коробки определяется конструктивно. Коробки из древесины рекомендуется защищать металлической обшивкой из тонколистовой стали.

Рис. 12. Варианты установки дверных блоков с различными видами закладных деталей в проем стены

Конструктивное оформление проема для противопожарных дверных блоков должно исключать возможность распространения огня. Поэтому не рекомендуется применять сгораемые материалы для порогов, перемычек проемов, наличников, дверных коробок, а также для отделки стены в непосредственной близости от двери.

8. ПРИБОРЫ САМОЗАКРЫВАНИЯ И ФИКСАЦИИ ДВЕРЕЙ

Двери, обладающие достаточной огнестойкостью и расположенные на соответствующем месте, будут неэффективны, если открыты.