СЗУ-150 ОАО "Завод Горноспасательного Оборудования"

ОТКРЫТОЕ АКЦИОНЕРНОЕ ОБЩЕСТВО

ЗАВОД ГОРНОСПАСАТЕЛЬНОГО ОБОРУДОВАНИЯ

СТАНЦИЯ ЗАРЯДНАЯ УГЛЕКИСЛОТНАЯ

СЗУ150

Руководство по эксплуатации СЗУ150.РЭ.

Екатеринбург, 2006

СОДЕРЖАНИЕ

стр.

1. Назначение …………………………………………………………............................................................................................................….. 3

2. Технические данные ……………………………………...........................................................................................................…………… …4

3. Состав изделия ………………………………………………………..........................................................................................................…. 5

4. Устройство и работа станции ……………………............................................................................................................……………………. 6

5. Указание мер безопасности ………………………………………….........................................................................................................… 10

6. Порядок установки ……………………………………………………........................................................................................................... 13

7. Подготовка к работе ……………………........................................................................................................……………………………… 15

8. Зарядка огнетушителей ……………………….........................................................................................................……………………… .. 18

9. Техническое обслуживание ………………….........................................................................................................………………………… 20

10. Рисунки ………………………………………………………......................................................................................................…………. 25

В связи с постоянным совершенствованием конструкции станции в тексте и рисунках инструкции могут быть некоторые отличия от поставляемого изделия, которые не влияют на его эксплуатационные качества.

Настоящая “Инструкция по эксплуатации” предназначена для технического персонала, обслуживающего станцию зарядную СЗУ150 (в дальнейшем станция) и содержит сведения:

- о назначении, устройстве и принципе действия станции;

- о правильной эксплуатации и поддержании ее в постоянной оперативной готовности;

- о порядке и правилах технического обслуживания.

1 НАЗНАЧЕНИЕ

1.1 Станция предназначена для наполнения жидкой двуокисью углерода (в дальнейшем углекислота) до контрольной массы путем перепуска и последующего дожатия углекислоты из транспортных баллонов в ручные и передвижные огнетушители.

1.2 Станция поставляется в исполнении О (общеклиматического исполнения), категория размещения 4 (для работы в закрытых отапливаемых помещениях) по ГОСТ 15150.

2 ТЕХНИЧЕСКИЕ ДАННЫЕ

Основные технические данные станции приведены в таблице 1.

Таблица 1

Наименование параметра | Норма |

1. Средняя производительность, кг/мин, не менее | 2 |

2. Максимальное рабочее давление в наполняемых баллонах, МПа, не более | 15 |

3. Максимальная степень сжатия, обеспечиваемая станцией, не менее | 4 |

4. Число цилиндров | 2 |

5. Диаметр плунжеров цилиндров, мм: | 15 |

6. Ход плунжеров, мм | 35 |

7. Число оборотов вала механизма движения в мин. | 500 |

8. Электродвигатель тип АД80В6У3 ГОСТ Р 51689-2000 мощность, кВт число оборотов в мин. рабочее напряжение, В | 1,1 1000 380 |

9. Объем смазки для плунжеров, л | 0,2 |

10. Объем смазки в картере, л | 1,2 |

длина ширина высота | 640 470 600 |

| 78 |

3 СОСТАВ ИЗДЕЛИЯ

3.1 Перечень основных составных частей станции и приданных комплектов приведен в табл.2.

Таблица 2

Наименование | Обозначение | Количество |

1. Блок управления | СЗУ150.01.00.000 | 1 |

2. Кожух | СЗУ150.01.01.000 | 1 |

3. Электропанель | СЗУ150.01.02.000 | 1 |

4. Блок сжатия | СЗУ150.02.00.000 | 1 |

5. Механизм движения | СЗУ150.02.01.000 | 1 |

6. Устройство предохранительное | СЗУ150.02.01.200 | 1 |

7. Рама | СЗУ150.02.03.000 | 1 |

8. Комплект ЗИП одиночный к СЗУ150 | СЗУ150.00.00.000ЗИ | 1 |

4 УСТРОЙСТВО И РАБОТА СТАНЦИИ

4.1 Станция представляет собой мобильное устройство, которое может работать, как стационарно, так и, при необходимости, перемещаться в другие места.

4.2 По принципу действия станция относится к типу плунжерных дожимающих устройств.

4.3 Наполнение огнетушителей углекислотой осуществляется в два приема:

- первый – перепуск жидкой углекислоты самотеком из транспортного баллона через станцию в огнетушитель до выравнивания давления в транспортном баллоне и огнетушителе;

- второй – перекачивание углекислоты станцией из транспортного баллона до получения, в установленном на весах огнетушителе заряда требуемой массы.

4.4 На рис.2 приведена принципиальная кинематическая схема станции.

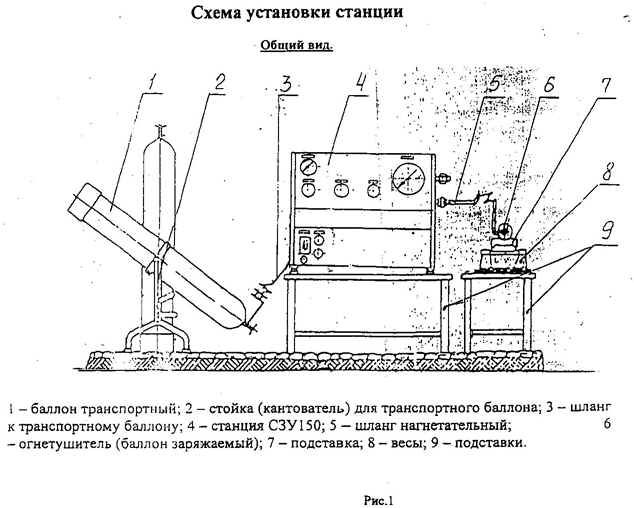

Специфика зарядки огнетушителей углекислотой такова (рис.1), что она требует наличия весов, стойки (опрокидывателя) для транспортных баллонов, стола или тумбы под станцию.

4.4.1 Перепуск углекислоты из транспортных баллонов в наполняемые огнетушители производится при открытых вентилях огнетушителя и баллона АК1, АК2 и открытых вентилях блока управления ВН1, ВН2, ВН3. Давление перепуска измеряется манометрами МН1, МН2, которое после выравнивания давления в баллонах АК1 и АК2 покажут одно и тоже значение (в пределах их погрешности).

4.4.2 Наполнение углекислоты в баллоне АК2 до заданного контрольного веса производится путем закрытия вентиля перепуска ВН2 и включения механизма движения А1. Углекислота от вентиля ВН1 через клапан К1, К3 поступает в цилиндры механизма движения А1, где сжимается плунжерами и выталкивается через клапаны К2, К4 и вентиль нагнетания ВН3 и поступает в баллон АК2. Клапаны К1 и К3 при этом герметично закрыты.

4.4.3 Контроль давления в системе станции осуществляется:

всасывания (в транспортном баллоне) – манометром МН1;

после перепуска из транспортного баллона и наполнения системы станции углекислотой – манометром МН2;

конечное давление в огнетушителе после наполнения – манометром МН2.

4.4.4 С целью повышения показателей надежности, удобства и безопасности при эксплуатации в трубопроводной системе станции предусмотрены следующие устройства;

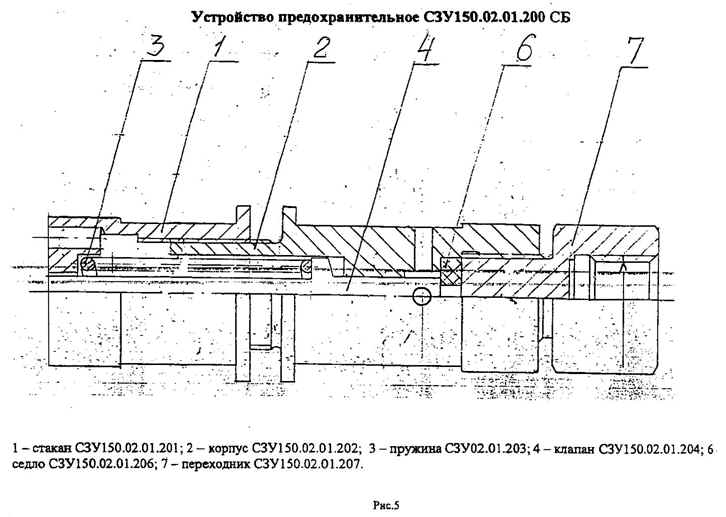

клапан предохранительный – для ограничения давления в системе станции и наполняемых огнетушителях – рис.5;

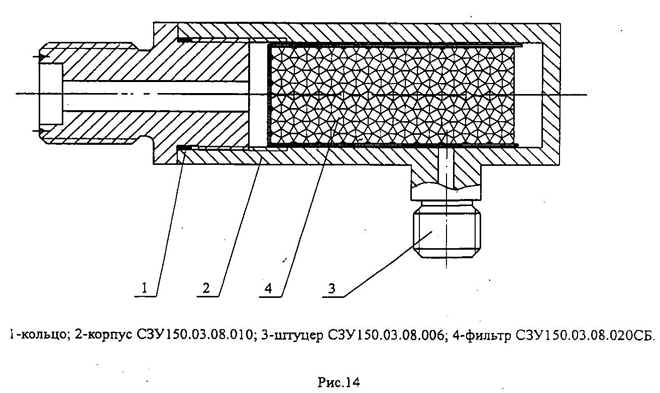

фильтр – для задержания инородных частичек и предотвращения засорения трубопроводной системы станции – рис.14.

4.4.5 Возвратно-поступательное движение плунжеров в механизме движения А1 обеспечивается вращением эксцентрикового вала, приводимого в движение от электродвигателя М посредством клиноременной передачи.

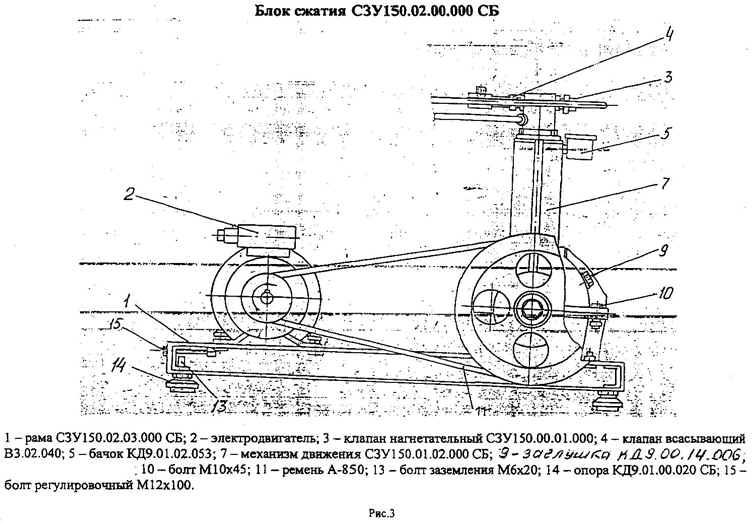

4.5 Устройство и работа блока сжатия СЗУ150.02.00.000.

4.5.1 На рисунке 3 изображен блок сжатия станции, включающий механизм движения с приводом, раму и трубопроводную систему.

4.5.2 На раме 1 установлены и закреплены болтами электродвигатель 2 и механизм движения 7.

Рама 1 представляет собой сварную несущую конструкцию из уголков, в нижнюю часть которой устанавливаются, при подготовке станции к работе, четыре виброгасящие, регулируемые по высоте в пределах 15 мм, опоры 14. На раме 1 ниже электродвигателя 2 установлен болт 15, обеспечивающий натяжку ремней 11. Заземление станции при установке производится через болт 13, соединенный сваркой с рамой 1.

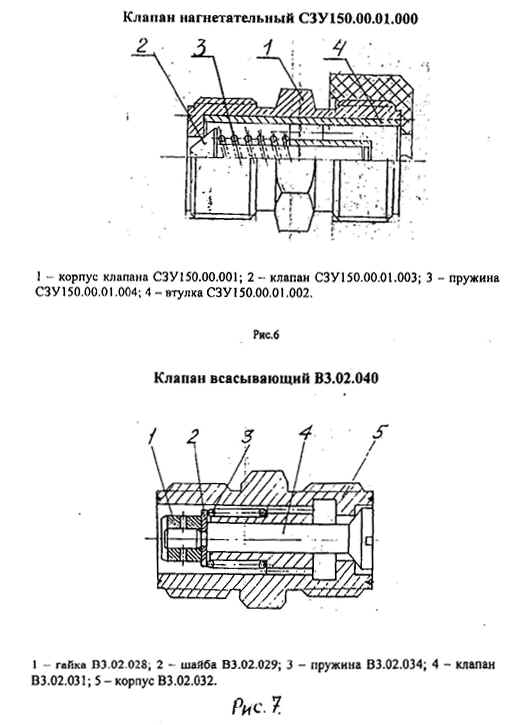

4.5.3 Коммуникации блока сжатия включают трубопроводы, клапаны 3,4, всасывающие и нагнетательные.

Герметичность соединений обеспечивается прокладками разных типоразмеров из фибры марки ФПК ГОСТ 14613. Рабочие трубопроводы станции выполнены из медных трубок O 6х1 мм, а трубопроводы к манометрам и вентилю сброса O 4х1 мм.

4.5.4 Функциональная связь блока сжатия с контрольной аппаратурой и органами управления, размещенными на панели кожуха, обеспечиваются посредством трубопроводов и электропроводов.

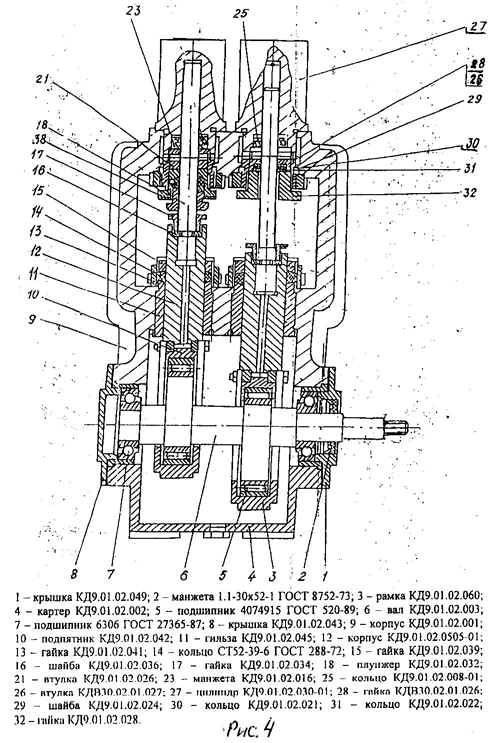

4.5.5 Механизм движения 7 (рис.3) предназначен для передачи энергии двигателя к углекислоте, которая сжимается до заданного избыточного давления в цилиндрах сжатия и выталкивается через коммуникации в наполняемые огнетушители. Отдельно механизм движения показан на рис.4.

Несущей конструкцией механизма движения являются корпус 9 с картером 4, соединенные между собой болтами и штифтами.

В полости корпуса и картера размещен вал 6 с двумя эксцентриками, расположенными под углом 180°. Вал вращается на двух шариковых подшипниках 7, наружные обоймы которых поджаты крышками 1,8. Вращательное движение вала преображается в возвратно-поступательное плунжеров 18 посредством эксцентриков с насаженными на них подшипниками 5. Наружные обоймы подшипников размещены в рамках 3, жестко связанных с корпусами 12. В гнездах последних закреплены плунжеры гайками 17, посредством разрезных шайб 16. Направляющими корпусов 12 служат гильзы 11, закрепленные гайками 13 в отверстиях корпуса 9. Смазка движущих элементов механизма движения в картере осуществляется глицерином или маслом, залитым в картер через отверстие, закрытое пробкой 9 (рис.3). Уровень смазки контролируется по рискам смазкоуказателя 8 (рис.3). Для предотвращения выноса смазки из картера в верхней части гильзы и толкателя установлены уплотнительные кольца 14 (рис.4), поджимаемые гайками 15, а со стороны выходного конца вала в крышке 1 установлена манжета 2.

В верхней части корпуса расположена цилиндровая группа, в состав которой входят втулки 21 и цилиндры 27. Конструктивно оба цилиндра идентичны. Цилиндры устанавливаются в отверстия корпуса 9 и закрепляются гайками с шайбами 29. Герметичность рабочей полости цилиндров (камер сжатия) осуществляется самоуплотняющими манжетами 23, которые свободно вставлены вместе с кольцами 24 и удерживаются в отверстиях цилиндров втулками 21. Смазка плунжеров и манжет осуществляется маслом, поступающим самотеком из бачка 5 (рис.3) в кольцевые зазоры между корпусом и цилиндром и через отверстия в цилиндрах и втулках.

Устройство предохранительное рис.5 служит для ограничения давления в системе станции.

Основные рабочие элементы предохранительного клапана: пружина 3, стакан 1, клапан 4, корпус 2, переходник 7 и седло 6. Регулировка предохранительного клапана производится на заводе изготовителе. При превышении давления клапан 4 отжимается от седла 6 и газообразная фракция через отверстия в корпусе 2 выходит наружу.

4.6 Блок управления СЗУ150.01.00.000 СБ.

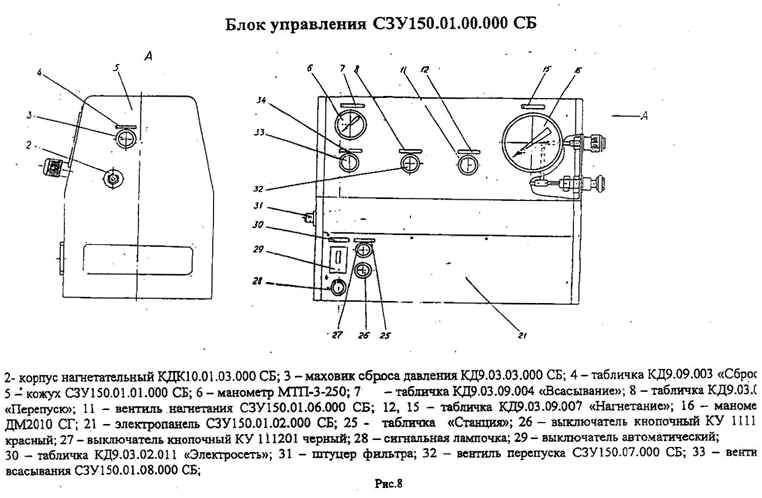

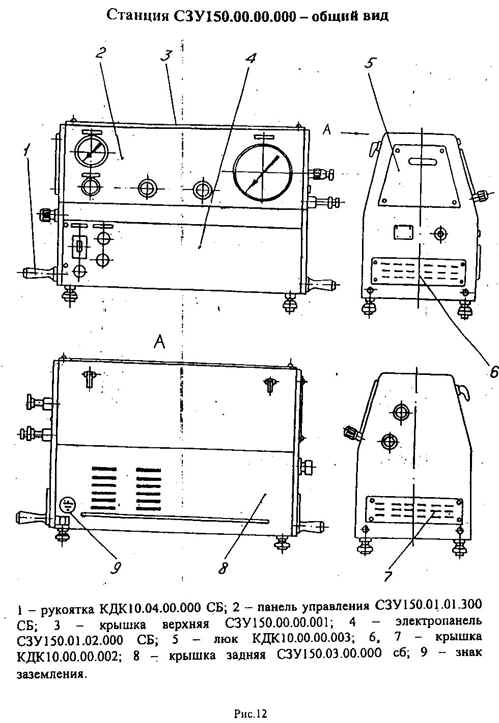

4.6.1 Блок управления станции (рис.8) расположен на кожухе 5 и состоит из несъемной панели управления и съемной электропанели 21.

На панели управления крепится трубораспределительная система, а также органы управления и контроля станцией.

На электропанели установлены: выключатели станции кнопочные, арматура (световой сигнал), выключатель автоматический 29.

Каждый элемент управления и контроля снабжен табличками 4, 7, 8, 12, 15, 25, 30, 34 с поясняющей надписью.

4.6.2 Трубораспределительная система размещена внутри кожуха и включает трубопроводы, вентиля всасывания 33, перепуска 32, нагнетания 11 с маховиками (рис.8). На левой боковине кожуха установлен фильтр (рис.14), который штуцером 3 через рукав высокого давления соединяется с транспортным баллоном. В нерабочем состоянии станции отверстие штуцера закрывается заглушкой.

На правой боковине кожуха имеются штуцер нагнетательный для присоединения шланга (трубопровода) посредством накидных гаек к баллону и клапан сброса давления с маховиком 3. На время транспортирования и хранения станции отверстие штуцера должно быть заглушено.

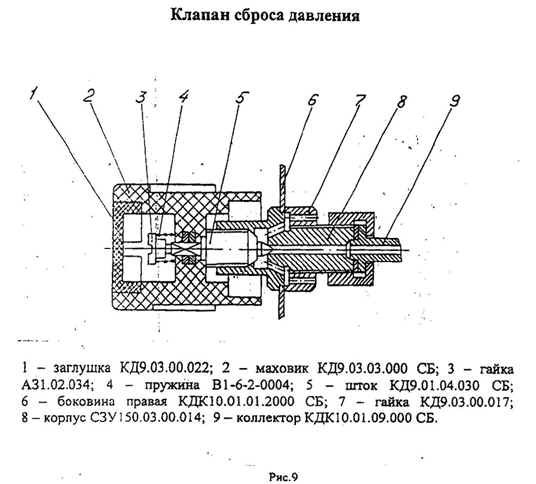

Устройство клапана сброса давления показано на рис.9.

Клапан состоит из корпуса 8, штока 5, которые крепятся на боковине 6 гайкой 7.

На шток установлен маховик 2, закреплен гайкой 3 с пружиной 4.

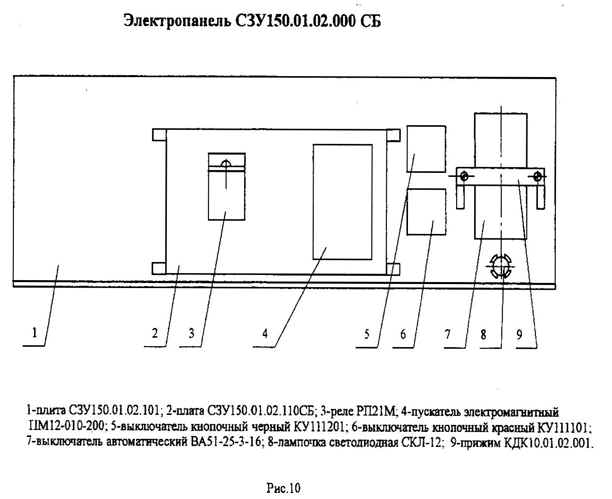

4.6.3 На нижней лицевой части кожуха 5 (рис.8) установлена и закреплена винтами электропанель 21 управления и защиты станции.

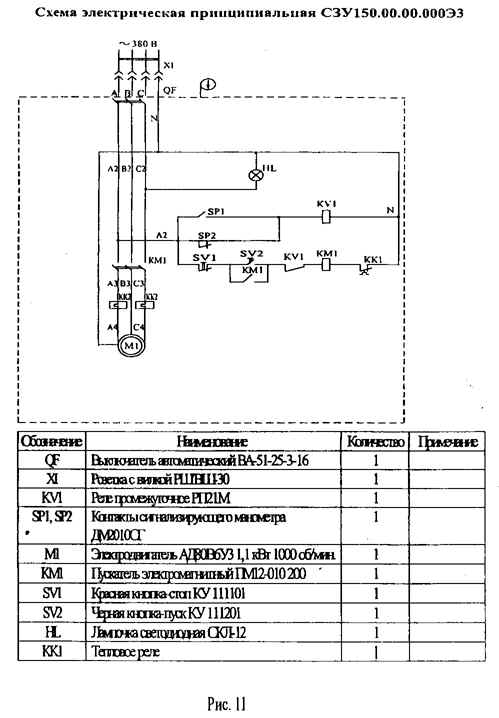

Размещение электрооборудования на электропанели показано на рис.10. Схема электрическая принципиальная изображена на рис.11.

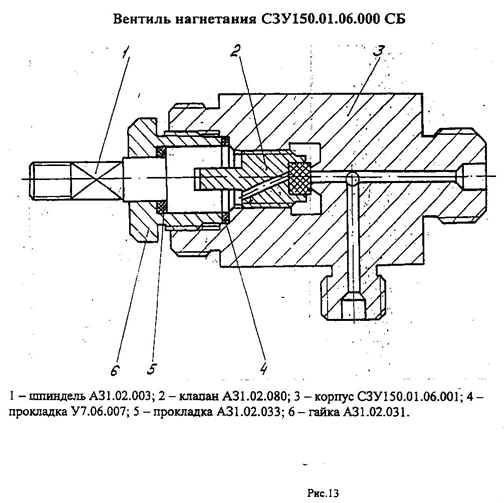

4.6.4 Вентили нагнетания, перепуска и всасывания предназначены для открытия или перекрытия доступа углекислоты в тот или иной участок трубораспределительной системы, то есть для управления работой станции в процессе наполнения огнетушителей. По своему устройству вентили идентичны и отличаются только исполнением корпуса. Устройство одного из них – вентиля нагнетания, показано на рис.13. В корпусе 3 размещен запорный механизм, состоящий из клапана 2 со шпинделем 1. Герметичность вентиля обеспечивается прокладкой 4, поджатой гайкой 6, и прокладкой 5, которая поджимается венчиком шпинделя 1 благодаря давлению углекислоты. Маховик 2 (рис.9), пружины 4, гайки 3, устанавливаются на шпинделях 1 (рис.13) вентилей после закрепления их на панели управления кожуха. После сборки вентилей отверстия на маховиках глушатся заглушками 1 (рис.9).

5 УКАЗАНИЕ МЕР БЕЗОПАСНОСТИ

5.1 Станция относится к оборудованию, работающему под высоким давлением.

5.2 К эксплуатации и обслуживанию станции допускаются мужчины не моложе 18 лет, изучившие настоящее “Руководство по эксплуатации” и прошедшие в установленном порядке проверку знаний квалификационной комиссией организации (предприятия) потребителя.

5.3 Согласно Руководства Р 2.2.755 работа и обслуживание станции относится к 2,0 (допустимому) классу труда.

5.4 Органы управления станцией должны находиться в соответствие с ГОСТ 12.2.033 (маховики вентилей “всасывания”, “перепуск”, “нагнетание” - в зоне 2 моторного поля; автоматический выключатель сети, кнопки пуска и выключения станции – в зоне 1 моторного поля).

5.5 Все работающие на станции лица должны иметь допуск к работе с сосудами высокого давления и под личную роспись ознакомлены администрацией с безопасными методами работы и требованиями безопасности, изложенными в “Правилах устройства и безопасной эксплуатации сосудов, работающих под давлением”, утвержденных Госгортехнадзором России (ПБ 03-576-03).

5.6 В помещении, где установлена станция, не допускается загромождение проходов, хранение транспортных баллонов, горючих веществ и других предметов, не связанных с эксплуатацией станции.

5.7 Не допускается производить ремонт на работающей станции, устранять неисправности систем, находящихся под давлением, вести ремонтные работы, не приняв мер, предотвращающих ошибочное включение станции в работу.

5.8 Не допускается наполнение огнетушителей, не отвечающих требованиям и нормам установленным “Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением”.

5.9 Требования безопасности при работе с углекислотой:

5.9.1 К работе со станцией допускается только обученный персонал, имеющий соответствующий допуск к работе с сосудами под давлением.

5.9.2 Электромонтажные, электроремонтные работы выполняются только электриками, изучившими электрооборудование станции, ее присоединение, знающие правила и имеющие соответствующий допуск.

5.9.3 Перед обслуживанием и ремонтом зарядная станция должна быть выключена, отсоединена от сети и защищена от случайного включения.

5.9.4 Зарядная станция должна находиться под постоянным наблюдением и использоваться только для зарядки огнетушителей углекислотой. Не допускается зарядка другими жидкостями или газами. Входное давление углекислоты должно быть не ниже 4,0 МПа.

5.9.5 Не допускается любое присоединение (отсоединение) шлангов, деталей и элементов станции, находящихся под давлением.

5.9.6 Ремонт зарядной станции может быть произведен только с использованием запасных частей, изготовленных для этой станции заводом-поставщиком.

5.9.7 Зарядная станция может быть использована только с исправными и испытанными давлением не ниже 22,5 МПа шлангами и трубопроводами.

5.9.8 В случае срабатывания предохранительного клапана немедленно отключите зарядную станцию и выясните причину.

5.9.9 В случае обледенения отключите зарядную станцию, произведите оттаивание и только после этого продолжите работу.

5.9.10 Не допускается использование зарядной станции в подвалах, в помещениях, имеющих углубления, ямы и т.д.

5.9.11 Во время работы с зарядной станцией помещение должно хорошо проветриваться (см. ГОСТ 12.1.005).

5.9.12 Не допускается стравливание углекислого газа в помещение, в случае выброса углекислоты в помещение, немедленно покиньте его. Запрещается вход в помещение без исправного противогаза до полного его проветривания (см.

ГН 2.2.5.1313)

5.9.13 Для зарядки использовать только соответствующие для каждого случая соединительные разъемы и адаптеры.

5.9.14 Запрещается работать с неисправной станцией или неисправными элементами станции, неисправными транспортными (или не аттестованными) баллонами и огнетушителями.

5.10 Требования электробезопасности.

5.10.1 При работе с компрессором необходимо соблюдать “Правила технической эксплуатации электроустановок потребителей” и “Правила техники безопасности при эксплуатации электроустановок потребителей”

5.10.2 Электрооборудование станции соответствует общим требованиям безопасности по ГОСТ 12.2.007.0.

5.10.3 Электродвигатель станции 2 (рис.3) подключать к источнику переменного трехфазного тока напряжением 380 В кабелем с вилкой-розеткой, которые прикладываются к станции.

Включение постоянного тока или переменного тока другого напряжения приведет к порче электродвигателя. В электросети должны быть плавкие вставки.

5.10.4 Перед работой станция должна быть заземлена. Проводник заземления 6 (рис.1) присоединяется под гайку на болте заземления 13 на раме 1 (рис.3) у знака заземления. При соединении проводника с болтом, они должны быть туго стянуты гайкой. Поверхности сопряжений зачищены.

Проводник заземления изготовляется из стальной проволоки без изоляции сечением не менее 4 мм2 (диаметр проволоки не менее 2,5 мм ГОСТ 3282).

5.10.5 Электропанель блока управления 21 (рис.8) с внутренней стороны снабжена щитком для защиты электрооборудования. Его снятие, при включении станции в электросеть, не допускается. Любое нарушение схемы электропроводки на электропанели может привести к короткому замыканию, выводу из строя электрооборудования или поражение током оператора, работающего на станции.

5.10.6 Электродвигатель станции должен немедленно выключаться в следующих случаях:

- при коротком замыкании проводов;

- при появлении из электродвигателя дыма или запаха гари;

- при ненормальном шуме электродвигателя;

- при прекращении или замедлении вращения вала электродвигателя;

- при перегорании плавких вставок на электрощите подключения станции;

- при искрении в контактах электропроводки;

- при резком стуке в механизме движения станции;

- при пожаре или аварийной ситуации в помещении компрессорной.

5.11 При работе и обслуживании станции не требуется дополнительная защита обслуживающего персонала от вибрации, излучений электромагнитного поля промышленной частоты.

5.12 Показатели шумовых характеристик

Уровни звукового давления в октавных полосах частот, создаваемые станцией, в контрольных точках согласно ГОСТ 12.1.003, СН 2.2.4/2.1.8.562 не должны превышать значений, приведенных в табл.3.

Таблица 3

Уровни звукового давления, дБ, в октавных полосах со среднегеометрическими частотами, Гц | Уровень звука, дБА | |||||||

частоты | 31,5 | 63 | 125 | 250 | 500 | 1000 | 2000 | |

норма | 107 | 95 | 87 | 78 | 75 | 73 | 71 | 80 |

5.13 Уровни вибрации, создаваемые станцией, не должны превышать значений, нормируемых ГОСТ 12.1.012 и СН 2.2.4/2.1.8.566 (см. табл. 4).

Таблица 4

Направления измерения по осям Х, Y, Z | Уровни виброскорости, дБ, в октавных полосах со среднегеометрическими частотами, Гц со среднегеометрическими частотами, Гц | |||||

2 | 4 | 8 | 16 | 31,5 | 63 | |

Норма | 108 | 99 | 93 | 92 | 92 | 92 |

5.14 Уровень напряженности электромагнитного поля промышленной частоты (50 Гц), создаваемый станцией, не должен превышать предельно допустимых значений согласно СанПиН 2.2.4.1191 “Электромагнитные поля в производственных условиях”.

6 ПОРЯДОК УСТАНОВКИ

6.1 Станция поставляется в собранном виде, в одной упаковке с комплектами инструмента, запасных частей и принадлежностями в полной заводской готовности без консервации (вариант защиты В3-0, для группы изделий II-I по ГОСТ 9.014) и не требует каких-либо работ по расконсервации.

6.2 Станция не требует специальных фундаментов с крепежной арматурой и устанавливается на собственных опорах на жестком основании типа тумбы или стола с неметаллической установочной поверхностью, выдерживающей груз не менее 80 кг (схема установки станции рис.1).

6.3 Помещение для установки станции должно быть закрытым, отапливаемым или охлаждаемым, оснащенным вентиляцией (см. ГОСТ 12.1.005).

Станция не должна подвергаться воздействию прямого солнечного излучения, атмосферных осадков, ветра, песка, пыли наружного воздуха. Размеры помещения определяются в зависимости от устанавливаемого оборудования, компоновка которого может видоизменяться, исходя из местных условий, но при обязательном соблюдении следующих основных положений:

- стойка для баллонов должна быть расположена с левой стороны станции, весы – с правой;

- вокруг станции и стойки должны быть обеспечены свободные проходы, а к весам удобный доступ;

- всасывающие воздуховоды вентиляции должны быть спущены до пола помещения.

6.4 Для установки станции необходимо снять верхнюю стенку упаковочного ящика и извлечь из укладки комплект инструмента, запасных частей и принадлежностей. Снять боковые стенки ящика. Ввернуть в резьбовые отверстия на раме станции четыре ручки. Уложить станцию задней стенкой кожуха на деревянную подставку, вывернуть болты крепления поддона ящика и снять поддон.

Навернуть контргайки на стержнях виброизолирующих опор, входящих в комплект поставки, до сбега резьбы.

Ввернуть 4 опоры в резьбовые отверстия на раме станции вместо крепежных болтов поддона до упора. Установить станцию опорами на основании.

Устранить качание станции на опорах последовательным вывертыванием одной или нескольких опор до полного касания с установочной поверхностью основания и закрепить опоры в устойчивом положении станции контргайками.

6.5 Станция может быть принята в эксплуатацию после проверки комплектности и внешнего осмотра. При нарушении правил эксплуатации и внесения каких-либо изменений в конструкцию станции и отдельных его составных частей без согласования с заводом-изготовителем, последний не несет ответственности за преждевременный выход из строя станции.

6.6 Для включения станции на месте эксплуатации и проверки ее работы на холостом ходу необходимо произвести следующие операции:

6.6.1 Проверить правильность соединений, надежность крепления сборочных единиц и деталей станции, чистоту наружных поверхностей.

При обнаружении неисправностей или некомплектности поставки составить акт, произвести запись в формуляре на изделие и вызвать представителя завода-изготовителя.

Загрязнения на наружных поверхностях станции удалить протиркой хлопчатобумажной или льняной салфеткой размером не менее 20х20 см с подрубленными краями, смоченной в водном моющем растворе.

6.6.2 Присоединить проводник заземления к раме станции и к сети заземления помещения или к заземляющей сети распределительного шкафа (силового щита), с которым соединена розетка штепсельного разъема.

6.6.3 Подсоединить розетку штепсельного разъема с питающим кабелем к сети переменного трехфазного тока напряжением 380 В.

6.6.4 Укрепить штепсельный разъем и свободную петлю кабеля на стенке силового шкафа или стене помещения, в котором установлена станция.

6.6.5 Снять с кожуха блока управления (рис.12) крышку заднюю 8, крышку верхнюю 3, люк 5, вывернуть пробку и залить в отверстия картера 1,2 л масла индустриального И-50 ГОСТ 20799 или глицерин ч. д. а. ГОСТ 6259, соблюдая правила работы со смазочно-охлаждающими жидкостями СП 3935;

6.6.6 Снять крышку с бачка для смазки манжет 5 (рис.3) и залить в него 0,2 л масла индустриального И-50 или 50% раствор глицерина ч. д. а. ГОСТ 6259 в дистиллированной воде ГОСТ 6709 с добавлением химического реактива “Трилон Б” по ГОСТ 10652 0,17 г/л.

6.6.7 Провернуть эксцентриковый вал механизма движения вручную на 360 ? и убедиться в отсутствии ограничения его вращения.

6.6.8 Проверить работу станции на холостом ходу вращения для чего: сигнальную стрелку нижнего предела давления на сигнализирующем манометре отвести ниже (правее) отметки “0”, рычаг автомата “ЭЛЕКТРОСЕТЬ” перевести в верхнее положение, убедиться, что загорелась сигнальная лампочка, после чего нажать на кнопку (черная) “СТАНЦИЯ” и проверить отсутствие стука, вынос смазки через уплотнения или другие отклонения от нормальной работы.

6.6.9 Выключить механизм движения нажатием кнопки (красная) “СТАНЦИЯ”, а рычаг автомата “ЭЛЕКТРОСЕТЬ”, перевести в нижнее положение. Сигнальная лампочка должна потухнуть.

6.6.10 Присоединить к входному штуцеру станции с помощью переходника 3 (рис.1) (трубка или шланг) транспортный баллон 1, установленный в стойку 2 с перевернутым вниз вентилем. Баллон должен отстаиваться не менее 12 часов. Слить отстой (вентиль должен быть в открытом положении до появления плотной белой струи, затем вентиль закрыть). Внимание! Сливать отстой только при включенной вытяжной вентиляции.

6.6.11 Присоединить к выходному штуцеру трубку нагнетания (шланг) станции 5.

6.6.12 Закрыть кожух задней и верхней крышками, закрыть люк.

7 ПОДГОТОВКА К РАБОТЕ

7.1 Подготовка станции к работе включает:

внешний осмотр;

проверку герметичности трубораспределительной системы;

проверку предохранительного клапана;

проверку производительности станции.

7.2 При проведении проверок, связанных с наполнением баллонов, а также при эксплуатации станции необходимо руководствоваться следующими общими правилами.

7.2.1 Наполнение огнетушителей может производиться от одного или нескольких, объединенных в батарею транспортных баллонов, последовательно от каждого или одновременно от всех, причем, в последнем случае, давление в них должно быть выровнено.

7.2.2 Подсоединение наполняемого баллона к станции осуществляется без ключа “от руки”, через резиновую прокладку круглого сечения. Наполняемый баллон положить на весы. Весы в комплекте со станцией не поставляются.

7.2.3 Перед проверками необходимо сигнальную стрелку верхнего предела сигнализирующего манометра установить на отметку шкалы 15 МПа. Предохранительный клапан отрегулирован на предельное давление от 16 до 18МПа и опломбирован на заводе-изготовителе.

7.2.4 Вентили необходимо открывать медленно, без рывков, чтобы избежать большой скорости потока, которая вызывает закупорку трубопровода “снегом”.

7.2.5 Все виды проверок осуществляются последовательно и после их проведения станция готова к серийной зарядке огнетушителей.

7.3 Внешний осмотр

7.3.1 В исходном положении все органы управления и контроля станции должны быть выключены: маховики вентилей завернуты до отказа по часовой стрелке, показывающие стрелки манометров должны находиться на нулевой отметке.

7.3.2 Уровень смазки в картере механизма движения должен быть по риске смазкоуказателя, а в бачке для смазки манжет должен быть выше отверстия на внутренней поверхности бачка.

7.4 Проверка герметичности трубораспределительной системы станции.

7.4.1 Перед проверкой подтянуть все ослабленные резьбовые соединения узлов и деталей системы.

7.4.2 Во время проверки, в случае возникшей необходимости, для устранения выявленной негерметичности, необходимо:

закрыть вентиль на транспортном баллоне;

выпустить углекислоту из системы путем открытия вентиля “СБРОС”;

подтянуть гайки в местах негерметичности, а при невозможности – заменить прокладки и манжеты новыми и произвести проверку повторно.

7.4.3 Для проверки герметичности необходимо:

открыть вентиль транспортного баллона, вентили “ВСАСЫВАНИЕ”, “НАГНЕТАНИЕ”, “ПЕРЕПУСК”, вентиль на огнетушителе не открывать;

выровнять давление во всей трубораспределительной системе, показание манометров “ВСАСЫВАНИЕ”, “НАГНЕТАНИЕ” должно быть одинаковым;

перекрыть вентиль транспортного баллона;

наблюдать за показанием манометров “ВСАСЫВАНИЕ”, “НАГНЕТАНИЕ”, падение давления на которых должно быть не более 0,5 МПа в минуту;

в случае превышения допустимой нормы падения давления определить места утечки углекислоты, появление инея в месте травления свидетельствует о негерметичности проверяемого места;

следить за появлением пузырьков в бачке для смазки манжет. Уплотнение считается непригодным, если появляется сплошной поток (струя) пузырьков.

7.5 Проверка работы предохранительного клапана.

7.5.1 Для проверки работы предохранительного клапана необходимо:

поставить стрелку верхнего предела давления сигнализирующего манометра на отметку шкалы 20 МПа;

заполнить систему станции углекислотой из транспортного баллона;

включить станцию и, перекрывая вентиль ПЕРЕПУСК, поднять давление в системе до 16 МПа, при этом клапан должен быть герметичен;

наблюдать за открытием клапана, который должен срабатывать при давлении от 16 до 18 МПа на слух и по стрелке манометра “НАГНЕТАНИЕ”.

После проведения проверки выключить станцию, сигнальную стрелку верхнего предела сигнализирующего манометра установить вновь на отметку шкалы, соответствующую назначенному рабочему давлению наполняемых баллонов (15 МПа).

7.6 Проверка производительности станции

7.6.1 Проверка производительности станции сводится к определению времени наполнения малолитражного баллона до зарядного веса в зависимости от емкости баллона.

7.6.2 Для проверки производительности станции необходимо:

открыть вентиль “ПЕРЕПУСК” и вентиль на огнетушителе, установленном на весах;

произвести перепуск углекислоты до выравнивания давления в системе, при этом масса заряда на весах перестала увеличиваться;

определить допустимую зарядную массу согласно емкости огнетушителя. Показание весов записать;

включить станцию нажатием черной кнопки СТАНЦИЯ;

закрыть вентиль ПЕРЕПУСК, одновременно включить секундомер;

довести массу баллона до зарядной;

выключить станцию и секундомер. По времени заполнения и массе заряда за это время установить производительность. Время заполнения должно соответствовать не менее 1 кг за 30 сек.

7.6.3 Более длительная затрата времени свидетельствует о негерметичности клапанов цилиндров (рис.6 и 7) или вентиля ПЕРЕПУСКА, конструкция которого аналогична вентилю НАГНЕТАНИЯ (рис.13).

7.6.4 Клапаны должны надежно работать (без замены деталей) в течение гарантийного срока. В случае обнаружения преждевременного износа, поломки завод должен произвести замену. Потеря герметичности клапана при засорении при длительной эксплуатации не является браковочным фактором. Устранение возможной данной неисправности предусмотрено периодическим техническим обслуживанием станции (табл.8 п.1).

8 ЗАРЯДКА ОГНЕТУШИТЕЛЕЙ

8.1 Общие требования.

8.1.1 Огнетушители перед зарядкой подлежат осмотру с целью определения их годности к дальнейшей эксплуатации.

8.1.2 У огнетушителей, поступающих на зарядку, необходимо проверить наличие всех клейм, состояние запорных и предохранительных устройств.

8.1.3 Зарядку огнетушителей производить в соответствии с паспортными данными на огнетушители.

8.2 Зарядка огнетушителей углекислотой.

8.2.1 Зарядку огнетушителей производить в следующем порядке:

8.2.1.1 Включить вытяжную вентиляцию.

8.2.1.2 Подсоединить шланг к зарядному штуцеру огнетушителя.

8.2.1.3 Положить на подставку весов 7 (рис.1) огнетушитель вместе с нагнетательной трубкой (шлангом).

8.2.1.4 Уровнять на весах заряжаемый огнетушитель (на электронных весах сделать сброс веса, установится 0,000).

8.2.1.5 Добавить по шкале весов массу заряда углекислоты согласно паспорту на заряжаемый огнетушитель.

8.2.1.6 При открытом вентиле на транспортном баллоне открыть на щите управления вентили: “ВСАСЫВАНИЯ”, “ПЕРЕПУСК”, “НАГНЕТАНИЕ” и вентиль на огнетушителе.

8.2.1.7 Вести перепуск до выравнивания показателей на манометрах “ВСАСЫВАНИЕ” и “НАГНЕТАНИЕ”, транспортном баллоне и заряжаемом ОГНЕТУШИТЕЛЕ (на электронных весах масса заряда перестает расти).

8.2.1.8 Закрыть вентиль “ПЕРЕПУСК” и включить “СТАНЦИЮ” нажатием кнопки. По достижению уравновешивания весов немедленно выключить “СТАНЦИЮ” и арретир весов (на электронных весах). Выключить кнопку “СТАНЦИЯ” при достижении нужной массы на цифровом табло;

8.2.1.9 Закрыть вентиль на огнетушителе и стравить давление углекислоты, отвернув накидную гайку с огнетушителя;

8.2.1.10 Произвести контрольное взвешивание.

8.2.2 Присоединить к станции с помощью переходника следующий огнетушитель, подготовленный к зарядке и заряжать его в последовательности, указанной в пункте 8.2.1.1 – 8.2.1.9.

8.2.3 Во время перекачивания углекислоты станцией внимательно следите за показанием манометра “НАГНЕТАНИЕ” и не допускайте давления больше 15 МПа (150 кгс/см2).

8.2.4 Если масса заряда растет медленно, а давление быстро, это свидетельствует о том, что углекислоты в транспортном баллоне осталось мало и станция засасывает одну газовую фазу.

8.2.5 Следует заменить транспортный баллон, для этого надо:

выключить СТАНЦИЮ;

закрыть вентиль на транспортном баллоне и на заряжаемом огнетушителе;

сделать СБРОС углекислоты из системы, стрелки манометров должны быть на ноле;

закрыть вентили на щите управления, отсоединить всасывающую трубку (шланг) от транспортного баллона и подсоединить его к следующему, выполнив действия п.6.6.10;

открыть вентиль на транспортном баллоне и выполнить действия по пункту 8.2.1.5 – 8.2.1.10.

8.2.6 После зарядки огнетушителей станция приводится в исходное положение.

8.2.7 Заряженные огнетушители проверить на герметичность омыливанием или опусканием огнетушителя запорно-пусковым устройством в воду. Исправные огнетушители опломбировать. Наклеить и заполненную этикетку на огнетушитель, а в специальном журнале сделать запись о массе заряда, дате зарядки, проставить № баллона, фамилию рабочего, заряжавшего огнетушитель с подписью.

Сделать запись в паспорте на огнетушитель о массе заряда и дате зарядки.

9 ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

9.1 Надежность и безопасность работы станции зависит от качества проведение технического обслуживания. Оператор станции обязан постоянно наблюдать за исправностью всех ее механизмов и узлов. При выявлении

неисправностей механизмов, появления усиленных шумов, стуков или вибрации, а также при нарушении регулировок и прочих неисправностях оператор обязан немедленно, не дожидаясь срока очередного технического обслуживания, принять меры к их устранению, самостоятельно или с помощью лиц, ответственных за эксплуатацию.

9.2 Техническое обслуживание станции включает:

- ежедневное техническое обслуживание;

- периодическое техническое обслуживание.

9.3 Перечень работ, выполняемых при ежедневном техническом обслуживании приведен в табл. 5.

Таблица 5

Содержание работ и методика их проведения | Технические требования |

1. Проверка уровня масла в бачке системы смазки цилиндровой группы (визуально) | Масло должно закрывать отверстие подающего штуцера |

2. Проверка уровня смазки в картере по риске смазкоуказателя | Уровень должен соответствовать риски смазкоуказателя |

3. Внешний осмотр положения показывающих элементов контрольно-измерительных приборов |

|

4. Проверка герметичности систем смазки | Отсутствие подтекания смазки |

5. Проверка герметичности трубораспределительной системы станции по п.7.4 | Соответствие п.7.4 |

9.4 Периодическое техническое обслуживание

9.4.1 Периодическое техническое обслуживание станции должно производиться через 36 ч наработки машинного времени, но не реже одного раза в три месяца. Учет наработки в часах (циклах) ведет оператор.

9.4.2 Периодическое техническое обслуживание включает работы, проводимые при ежедневном обслуживании (табл. 5), работы по замене смазки в картере механизма движения, смазки манжет и уплотнений в бачке у цилиндровой группы станции, по промывке картера механизма движения.

При периодическом техническом обслуживании проводятся также контрольно-проверочные работы по подтверждению работоспособности электрооборудования, приборов и станции в целом.

Замена смазки и контрольно-проверочные работы выполняются в обязательном порядке, а устранение неисправностей – по потребности.

Последовательность выполнения работ при периодическом обслуживании по табл.6.

Таблица 6

Содержание работ и методика их проведения | Технические требования |

1. Проверка работы предохранительного клапана по методике, изложенной в п.7.5 | Соответствие п.7.5 |

2. Проверка производительности станции по методике, изложенной в п.7.6 | Требования п.7.6 |

3. Замена смазки в картере с промывкой и удалением осадка |

|

4. Замена масла в бачке системы смазки цилиндровой группы |

|

5. Проверка состояния крепления узлов механизмов и деталей станции |

|

6.Проверка состояния изоляции электропроводов и их крепление. Измерять сопротивление заземляющего устройства не реже одного раза в год | Электрическое сопротивление изоляции должно быть не менее 1 Мом Электрическое сопротивление изоляции должно быть не менее 0,5 Мом |

7. Ведомственная или государственная проверка (при необходимости) манометров и других контрольных приборов станции | Требования формуляра и инструкции |

8.Проверка величин прогиба приводных ремней между шкивами | Не более 10-15 мм при нажатии силой 3-4 кГ |

9.5 Смазка станции

9.5.1 Для смазки движущих частей механизма движения используется глицерин ч. д. а. ГОСТ 6259 или масло индустриальное И50 ГОСТ 20799 в объеме 1,2 л на одну заправку картера через отверстие под пробку.

9.5.2 Для смазки манжет, уплотнений, плунжеров цилиндровой группы используется 50 % раствор глицерина ч. д. а. ГОСТ 6259 в дистиллированной воде по ГОСТ 6709 или масло индустриальное И50 в объеме 0,2 л на одну заправку в бачок у цилиндровой группы станции.

9.6 В состав контрольно-проверочных работ при периодическом техническом обслуживании входят:

- проверка работы предохранительного клапана;

- проверка производительности станции;

- проверка состояния заземления, изоляции проводов электрооборудования и их крепление;

- проверка величины прогиба приводных ремней между шкивами;

- ведомственная или государственная поверка манометров, милливольтметра по графику в соответствии с формуляром.

9.7 Перечень стандартизированного оборудования и приборов, применяемых при техническом обслуживании, приведен в табл.7.

Таблица 7

Наименование | Основные характеристики и обозначение документа | Назначение |

1 Секундомер механический | Тип, группа, класс точности – любой ГОСТ 5072 | Для измерения времени |

2 Динамометр пружинный показывающий | Пределы измерения от 1 (0,01) до 10 (0,1) кгс (кН) ГОСТ 13837 | Для измерения усилия прогиба на приводных ремнях |

3 Термометр | Верхний предел измерения не ниже +100°С, цена деления не более 1 °С, ГОСТ 27544 | Для измерения температуры |

4 Рулетка измерительная металлическая | Интервал шкалы – миллиметровый, класс точности любой, ГОСТ 7502 | Для измерения линейных размеров |

Наименование | Основные характеристики и обозначение документа | Назначение |

5 Омметр | Предел измерения не менее 1 Мом, напряжение на разомкнутых зажимах 500 или 1000 В ГОСТ 23706 | Для измерения электрических сопротивлений |

9.8 Возможные неисправности и методы их устранения приведены в табл.8.

Таблица 8

Наименование неисправности, внешнее и дополнительные признаки | Вероятная причина | Методы устранения |

1 Падение производительности станции (или невозможность создания зарядного веса) | 1.1 Негерметичность клапанов цилиндров в следствии засорения 1.2 Негерметичность манжетных уплотнений плунжеров. 1.3 Отсутствие углекислоты в транспортном баллоне 1.4 Пробуксовка клиновых ремней | Разобрать, промыть и продуть воздухом детали клапана Манжеты заменить новыми Заменить баллон

Натянуть ремни |

2 Негерметичность трубораспределительной системы | 2.1 Слабая затяжка резьбовых соединений или дефект уплотняющих прокладок

2.2 Повреждение мест пайки | Подтянуть ключом соединения. Если герметичность не достигается, осмотреть состояние прокладок и заменить их новыми Пропаять места соединений припоем ПСР-45 ГОСТ 19738 |

Наименование неисправности, внешнее и дополнительные признаки | Вероятная причина | Методы устранения |

3 Чрезмерно быстрое нарастание давления в системе станции | 3.1 Закрыты вентиль наполняемого баллона или вентиль нагнетания 3.2 Неисправность выше указанного вентиля | Открыть вентиль баллона или вентиль нагнетания. Заменить или исправить вентиль. |

4 Сильные стуки в механизме движения станции | 4.1 Износ шариковых подшипников 4.2 Износ игольчатых подшипников | Заменить подшипники То же |

5 Не включается станция, сигнальная арматура не горит | 5.1 Отсутствие напряжения в сети 5.2 Обрыв провода в подводящей сети | Подать напряжение Проверить наличие напряжения во всех фазах |

6 Не включается станция, сигнальная арматура горит | 6.1 Сработало тепловое реле | Кнопкой 27 (рис.8) возвратить реле в рабочее положение |

Комментарии ()